Bäcker

Einführung

Einführung

Das Bäckerhandwerk steht vor einigen Herausforderungen, darunter der Fachkräftemangel, steigende Lohnkosten und der wachsende Konkurrenzdruck durch SB-Bäckereien und Discounter. Trotz dieser Entwicklungen bietet das Handwerk weiterhin große Chancen. Besonders die steigende Nachfrage nach regionalen, gesunden und qualitativ hochwertigen Produkten spielt traditionellen Bäckern in die Hände.

Technologische Innovationen, wie Ladenbacken und Langzeitführung, steigern die Produktqualität und bieten zugleich Möglichkeiten zur Energieeinsparung. Die Steigerung der Energieeffizienz gewinnt dabei zunehmend an Bedeutung, um langfristig wettbewerbsfähig zu bleiben.

Das Bäckerhandwerk steht vor einigen Herausforderungen, darunter der Fachkräftemangel, steigende Lohnkosten und der wachsende Konkurrenzdruck durch SB-Bäckereien und Discounter. Trotz dieser Entwicklungen bietet das Handwerk weiterhin große Chancen. Besonders die steigende Nachfrage nach regionalen, gesunden und qualitativ hochwertigen Produkten spielt traditionellen Bäckern in die Hände.

Technologische Innovationen, wie Ladenbacken und Langzeitführung, steigern die Produktqualität und bieten zugleich Möglichkeiten zur Energieeinsparung. Die Steigerung der Energieeffizienz gewinnt dabei zunehmend an Bedeutung, um langfristig wettbewerbsfähig zu bleiben.

Beschwadung des Backofens

Die am meisten eingesetzten Ofenarten im Bäckerhandwerk sind der Etagenbackofen und der Stikkenofen.

Ein wesentliches Bauelement sowohl beim Etagen- als auch beim Stikkenofen ist ein ausreichend dimensionierter Schwadenapparat (Dampferzeuger), dessen aufgeheizte thermische Masse mit Wasser besprüht werden kann, um so bei Backbeginn Dampf zu erzeugen. Ebenfalls von großer Bedeutung ist die Entschwadung, die den beim Backen entstehenden Dampf entzieht und bei Bedarf „trockene“ Frischluft zuführt. Über die Backofensteuerung können die Backtemperatur, die Backzeit, die Schwadenmenge und die Entschwadung gesteuert werden. Die Steuerung erfolgt heutzutage meist elektronisch. Üblicherweise besteht auch die Möglichkeit Backprogramme abzuspeichern, um vollautomatisch zu backen, ohne dass der Bäcker während des Backens eingreifen muss. [6]

- Etagenbackofen Moderne Etagenbacköfen haben mehrere übereinanderliegende Herde, die das Backgut in ruhender Hitze backen. Die Wärmeübertragung erfolgt durch Strahlung und Kontakt, wobei Strom, Gas oder Heizöl als Energieträger verwendet werden. Es gibt Einzelbrenner-Systeme, bei denen ein Brenner direkt auf die Herdplatte wirkt, und Thermoöl-Systeme, die einen zentralen Brenner nutzen. Letzteres erhitzt Öl, das durch Wärmetauscher-Platten in den Öfen strahlt. Dieses System bietet präzise Temperatureinstellung und reduziert die Anzahl der Kamine, ist jedoch teurer in Investition und Wartung und verursacht höheren Stromverbrauch. Ältere Etagenöfen können nur als Ganzes betrieben werden, auch wenn nur Teile genutzt werden.

- Stikkenofen Stikkenöfen gehören zu den Wagenöfen und nutzen einen auf Rollen laufenden Wagen (Stikken), um Backbleche mit dem Backgut zu laden und zu entladen. Diese Öfen arbeiten nach dem Konvektionsprinzip: Ein Ventilator saugt die Luft in der Backkammer an, erwärmt sie in einem Wärmetauscher und führt sie über Düsen zurück, um den Stikkenwagen gleichmäßig zu durchströmen. Der Wagen kann zur besseren Luftverteilung gedreht werden. Stikkenöfen können mit Gas, Öl oder elektrisch beheizt werden und sind ideal für Kleingebäcke. Sie bieten eine hohe Backfläche auf kleiner Stellfläche und ermöglichen eine schnelle Be- und Entladung. Nachteilig ist, dass die Teiglinge anfangs auf kalten Backblechen liegen, was die Unterhitze und damit das Backergebnis beeinträchtigen kann.

- Ladenbacköfen

Ladenbacköfen werden vermehrt genutzt, um mehr Frische zu bieten und durch Backen vor Ort die Produktqualität zu betonen. Es gibt zwei Varianten: Heißluftöfen, die warme Luft umwälzen, und Etagenöfen, die auf Herdplatten bei ruhender Atmosphäre backen. In Kombination mit moderner Kühlung verbessern sie die Qualität der Produkte.

- Wagenöfen

Wagenöfen kombinieren die Vorteile von Etagen- und Stikkenofen. Die Bestückung des Ofens erfolgt, wie beim Stikkenofen, mittels Wagen. Gebacken wird jedoch in ruhender Atmosphäre. Im Wagenofen existieren für jede Etage des Backwagens Herdplatten. Diese werden vorrangig mit Thermoöl oder Gas erhitzt. Für jede Etage des Backwagens besteht somit eine gleichmäßige Ober- und Unterhitze.

- Altdeutsche Öfen

Vom Mittelalter bis ins 19. Jahrhundert nutzte man gemauerte Öfen mit direkter Befeuerung. Ein Feuer auf der Herdfläche erhitzte diese und das steinerne Gewölbe. Nach dem Entfernen der Asche wurden die Teigstücke zum Backen hineingebracht. Solche Öfen wurden teils mit Öl- oder Gasbrennern nachgerüstet, sind heute jedoch selten.

- Holzbacköfen

Zur Herstellung von Spezialitäten und für Marketingzwecke kommen wieder Holzbacköfen zum Einsatz. Entweder wird der Backraum direkt beheizt, ähnlich wie bei traditionellen Öfen, oder das Feuer brennt in einer separaten Kammer, wobei die Rauchgase den Backraum aus Stein erwärmen. In beiden Fällen wird ausschließlich naturbelassenes Holz verwendet.

Ein wesentliches Bauelement sowohl beim Etagen- als auch beim Stikkenofen ist ein ausreichend dimensionierter Schwadenapparat (Dampferzeuger), dessen aufgeheizte thermische Masse mit Wasser besprüht werden kann, um so bei Backbeginn Dampf zu erzeugen. Ebenfalls von großer Bedeutung ist die Entschwadung, die den beim Backen entstehenden Dampf entzieht und bei Bedarf „trockene“ Frischluft zuführt. Über die Backofensteuerung können die Backtemperatur, die Backzeit, die Schwadenmenge und die Entschwadung gesteuert werden. Die Steuerung erfolgt heutzutage meist elektronisch. Üblicherweise besteht auch die Möglichkeit Backprogramme abzuspeichern, um vollautomatisch zu backen, ohne dass der Bäcker während des Backens eingreifen muss. [6]

Etagenbacköfen

|

| Etagenbackofen |

| Copyright: Bernatzky Akademie Deutsches Bäckerhandwerk Sachsen e. V. Dresden |

Der moderne Etagenbackofen besteht aus mehreren übereinanderliegenden Herden. Das Backgut liegt direkt auf der Herdplatte und bäckt in stiller Hitze (unbewegte Backatmosphäre). Die Hitze wird auf die Backherde geleitet. Im Inneren des Herdes erfolgt die Übertragung der Wärme auf das Backgut durch Strahlung und Kontakt. Als Energieträger können Strom, Gas oder Heizöl verwendet werden. Unterschieden wird zwischen Einzelbrenner- und Thermoöl-System. Ein Einzelbrenner ist ein an die Backfläche angepasster Gas- oder Ölbrenner. [6]

Bei der Verwendung eines Thermoöl-Systems erfolgt die Wärmeerzeugung, unabhängig vom Standort des Backofens, durch einen zentralen Brenner. Das System ist daher nur sinnvoll einzusetzen, wenn mehrere Öfen angeschlossen werden. Das Heizmedium wird mittels Brenner verbrannt und die Wärme in einem Kessel an das Thermoöl abgegeben. Das bis über 300°C heiße Thermoöl pumpt eine gut isolierte Ringleitung zu den Öfen. Dort fließt das Öl durch Wärmetauscher-Platten. Diese werden mit dem Öl erhitzt und die Strahlung der heißen Platten an das Backgut abgegeben. Ein Vorteil gegenüber Backöfen, die mit Rauchgas beheizt werden, liegt in der deutlich größeren Wärmekapazität des Thermoöls. Dementsprechend muss die Temperatur nur geringfügig über der Backraumtemperatur liegen. Weiterhin kann mit einer zentralen Brennereinheit ein System aus mehreren Öfen beheizt werden, wodurch sich die Anzahl der Kamine deutlich reduziert. Über Ventilsteuerungen in Sekundärkreisläufen ist eine genaue Temperatureinstellung möglich. Investitionskosten und Wartungsaufwand sind allerdings wesentlich höher als bei konventionellen Systemen. Durch den Einsatz von Ringleitungen und dem damit verbundenen Pumpenbetrieb entsteht zudem ein relativ hoher Stromverbrauch. Bei älteren Etagenöfen sind die Herdgruppen nicht einzeln steuerbar. Dies führt dazu, dass der gesamte Ofen betrieben wird, auch wenn nur Teile davon belegt sind. [6] [7]

Bei der Verwendung eines Thermoöl-Systems erfolgt die Wärmeerzeugung, unabhängig vom Standort des Backofens, durch einen zentralen Brenner. Das System ist daher nur sinnvoll einzusetzen, wenn mehrere Öfen angeschlossen werden. Das Heizmedium wird mittels Brenner verbrannt und die Wärme in einem Kessel an das Thermoöl abgegeben. Das bis über 300°C heiße Thermoöl pumpt eine gut isolierte Ringleitung zu den Öfen. Dort fließt das Öl durch Wärmetauscher-Platten. Diese werden mit dem Öl erhitzt und die Strahlung der heißen Platten an das Backgut abgegeben. Ein Vorteil gegenüber Backöfen, die mit Rauchgas beheizt werden, liegt in der deutlich größeren Wärmekapazität des Thermoöls. Dementsprechend muss die Temperatur nur geringfügig über der Backraumtemperatur liegen. Weiterhin kann mit einer zentralen Brennereinheit ein System aus mehreren Öfen beheizt werden, wodurch sich die Anzahl der Kamine deutlich reduziert. Über Ventilsteuerungen in Sekundärkreisläufen ist eine genaue Temperatureinstellung möglich. Investitionskosten und Wartungsaufwand sind allerdings wesentlich höher als bei konventionellen Systemen. Durch den Einsatz von Ringleitungen und dem damit verbundenen Pumpenbetrieb entsteht zudem ein relativ hoher Stromverbrauch. Bei älteren Etagenöfen sind die Herdgruppen nicht einzeln steuerbar. Dies führt dazu, dass der gesamte Ofen betrieben wird, auch wenn nur Teile davon belegt sind. [6] [7]

Effektive Ansprache und Events für Bäckermeister

Effektive Ansprache und Events für Bäckermeister

Erfahrungen bei der Ansprache von Bäckermeistern und der Durchführung von Veranstaltungen zeigen, dass:

Erfahrungen bei der Ansprache von Bäckermeistern und der Durchführung von Veranstaltungen zeigen, dass:

- Effektive Ansprache: Persönliche Gespräche sind am effektivsten, vorzugsweise zwischen 8.00 und 11.00 Uhr. Vor Feiertagen sollte man Kontakt vermeiden, da Bäcker in diesen Zeiten stark beschäftigt sind.

- Informationsveranstaltungen: Die beste Zeit für solche Veranstaltungen liegt zwischen 13.00 und 16.00 Uhr. Veranstaltungen, die Vorträge und Betriebsbesuche kombinieren, sind besonders erfolgreich. Teilnehmer sind meist Bäcker, die bereits eigene Maßnahmen planen und gezielte fachliche Informationen suchen.

Stikkenöfen

|

| Stikkenofen |

| Copyright: Bernatzky Akademie Deutsches Bäckerhandwerk Sachsen e. V. Dresden |

Stikkenöfen fallen unter die Kategorie der Wagenöfen. In einem auf Rollen laufenden Wagen (Stikken) werden übereinander Backbleche mit dem Backgut eingeschoben, so dass der Stikkenofen in einem Arbeitsgang be- und entladen werden kann. Stikkenöfen arbeiten nach dem Prinzip der Konvektion, d. h. es wird mit heißer Luft gebacken. Dazu wird mittels eines Ventilators die Backkammerluft angesaugt und über einen Wärmetauscher erhitzt. Die erhitzte Luft wird über regulierbare Düsen in die Backkammer zurückgeführt und durchströmt den Stikkenwagen mit dem Backgut. Zum Erreichen einer besseren Verteilung der Heißluft kann der Stikkenwagen um seine vertikale Achse gedreht werden. Dazu fährt der Bäcker den Stikkenwagen entweder auf einen Drehteller oder hängt ihn an einen obenliegenden, drehenden Haken auf. Die Beheizung kann sowohl durch Gas- oder Ölbrenner als auch elektrisch erfolgen. [6]

Der Stikkenofen wird vornehmlich für Kleingebäcke eingesetzt. Wesentliche Vorteile sind die einfache und schnelle Be- und Entladung sowie die relative hohe Backfläche bezogen auf die Aufstellfläche. Nachteilig ist, dass bei Backbeginn die Teiglinge auf zunächst noch kalten Backblechen sitzen, so dass der Teiglingsboden nicht so gut gebacken wird, da die Unterhitze fehlt. [6]

Der Stikkenofen wird vornehmlich für Kleingebäcke eingesetzt. Wesentliche Vorteile sind die einfache und schnelle Be- und Entladung sowie die relative hohe Backfläche bezogen auf die Aufstellfläche. Nachteilig ist, dass bei Backbeginn die Teiglinge auf zunächst noch kalten Backblechen sitzen, so dass der Teiglingsboden nicht so gut gebacken wird, da die Unterhitze fehlt. [6]

Wagenöfen

Wagenöfen kombinieren die Vorteile von Etagen- und Stikkenofen. Die Bestückung des Ofens erfolgt, wie beim Stikkenofen, mittels Wagen. Gebacken wird jedoch in ruhender Atmosphäre. Im Wagenofen existieren für jede Etage des Backwagens Herdplatten. Diese werden vorrangig mit Thermoöl oder Gas erhitzt. Für jede Etage des Backwagens besteht somit eine gleichmäßige Ober- und Unterhitze. [6]

Ladenöfen

Ladenbacköfen kommen in den letzten Jahren verstärkt zum Einsatz. Mit ihnen soll den Kunden eine größere Frische geboten werden. Zusätzlich haben sie einen Marketingeffekt, da vor den Augen des Kunden gebacken wird und so die Qualität der Produkte und Fertigungsverfahren unterstrichen werden kann. Kombiniert mit aktuellen Kühlmethoden ist eine Qualitätssteigerung möglich. Ladenbacköfen werden in zwei Grundvarianten angeboten. Zum einen erfolgt der Backprozess über Heißluftumwälzung im Backraum. In diesem Fall wird Luft in einem Wärmetauscher erhitzt und in den Backraum eingebracht. Andererseits gibt es auch kleine Etagen-Ladenbacköfen. In diesem Fall erfolgt das Backen auf Herdplatten bei ruhender Atmosphäre. [6]

Altdeutsch Backöfen

Vom Mittelalter bis in das 19. Jahrhundert wurden gemauerte Öfen verwendet, die mit einer direkten Befeuerung betrieben wurden. Auf der Herdfläche wurde ein Feuer entzündet. Durch das Feuer konnte die Herdfläche selbst und ebenso das aus Steinmaterial bestehende Gewölbe erhitzt werden. Nachdem das Feuerungsmaterial verbrannt war, wurde es entfernt und die Teigstücke wurden in den Ofen gebracht. Die Herdfläche und das Gewölbe gaben die zum Backen notwendige Wärme an das Backgut ab. Diese Öfen wurden teilweise mit Öl-/Gasbrennern nachgerüstet oder werden sukzessiv ersetzt und sind heute kaum noch anzutreffen. [6]

Holzbacköfen

Zur Herstellung von Spezialitäten und für Marketingzwecke kommen auch wieder Holzbacköfen zum Einsatz. Derzeit gibt es zwei unterschiedliche Systeme. Einerseits ist es möglich den Backraum direkt zu befeuern. Öfen diesen Typs arbeiten analog dem Prinzip des Altdeutschen Backofens. Andererseits hat sich das Prinzip der indirekten Feuerung entwickelt. Hierbei erfolgt die Feuerung in einer separaten Feuerkammer. Die Rauchgase werden direkt in den Backraum geleitet, der aus steinartigem Material besteht. Das Heizmaterial befindet sich dabei im Backraum. Es wird nur naturbelassenes Holz als Heizmaterial verwendet. [6]

Mögliche Einsparpotenziale

| Maßnahmen bei Neuanschaffung | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotenzial / Amortisationszeit 1 |

| Stufenbrenner mit Luftabschlussklappe | Im Teillastbetrieb schaltet sich der Brenner häufiger ein und aus / Brennraum kühlt aus | Stufenbrenner passt sich dem Wärmebedarf des Ofens an / Luftabschlussklappe verhindert unnötiges Ansaugen von Umgebungsluft bei Brennerstillstand | Ernergieverluste werden reduziert / 6 - 9 Jahre |

| Herdtürendämmung | Bei Etagenöfen meist ungedämmte Herdtüren, bestehen aus relativ dünnen Stahlblech | Bei Ofenerneuerung sind gedämmte Türen zu empfehlen | Reduzierung der Oberflächenverluste / 8 - 10 Jahre |

| Herdgruppensteuerung | Bei gleichzeitiger Herstellung unterschiedlicher Backwaren | Einstellung unterschiedlich benötigter Temperaturen möglich / im Teillastbetrieb Ausschaltung kompletter Herdplatten | Reduzierung de Energieverbrauches / über 15 Jahre |

| Wechesel des Energieträgers | Mit Strom betriebene Öfen | Öl- oder gasbetriebene Öfen sind teuer und verbrauchen mehr Energie; dies wird jedoch durch den Energiepreis des Stromes wettgemacht | Im Gesamtkontext weniger Energiekosten |

| Optimierung der Produktionsprozesse | Vor Ofenkauf Prozesse prüfen, vor allem Backflächenauslastung | Möglicherweise kleinere Dimensionierung des Ofens möglich | Geringere Investitions- und Energiekosten |

| Wärmerückgewinnung Schwaden und Rauchgas | Prüfung, wie viel Abwärme benötigt bzw. genutz werden kann | Wärmetauscher in neue Anlage einbinden / empfohlen wird getrennte Rauchgas- und Schwadenführung | Nutzung der Abwärme für Brauchwassererwärmung und Raumheizung / 5 - 10 Jahre |

| Nutzung Infrarotstrahlungsöfen | Reduzierung der Backzeit durch schnellere Erwärmung im Kern des Gerätes | Verringerung der Backzeit und Energieeinsatz / 8 - 12 Jahre | |

| Stickenofen | Große Produktcharge | Ist nach dem Baukastensystem aufgebaut / lassen sich deutlich schneller Aufheizen als Etagenöfen | Auslastung nach Anforderung / Zeiteinsparung |

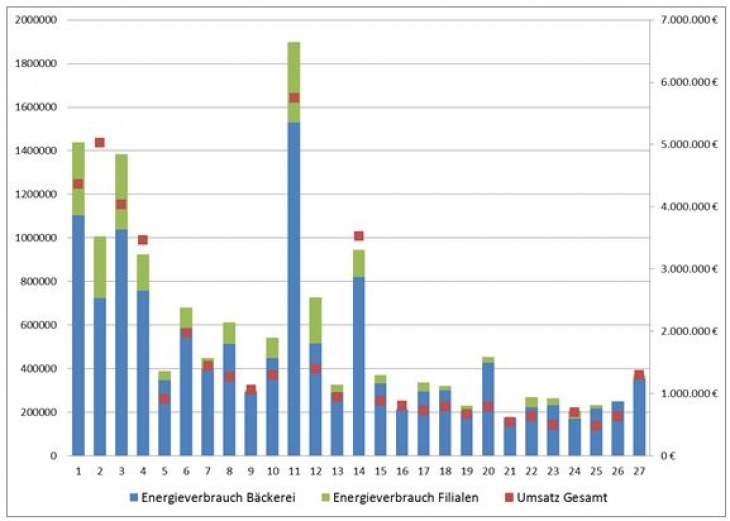

Energieverbrauch von Produktion und Filialen im Verhältnis zum Umsatz

|

| Abbildung 1: |

| Copyright: GICON - Großmann Ingenieur Consult GmbH |

| Technische Maßnahmen bei bestehenden Öfen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotenzial / Amortisationszeit |

| Regelmäßige Brennerreinigung und -wartung | Hohem Staubbelastung durch Mehl; dadurch schlechte Emissionswerte und erhöhter Verbrauch | Zuluftbereiche des Brenners mit Staubsauger reinigen / regelmäßige Wartung | Optimierung des Energieverbrauchs |

| Entkalkung der Schwadenapparate | Kalkablagerungen an der Beschwadung / Arbeiten mit entkalktem Wasser | Reinigungsintervalle werden durch Ofenhersteller empfohlen | Erhöhtem Energiebedarf kann entgegen gewirkt werden |

| Einbau einer Abgasklappe im Kamin | Bei Brennerstillstand / ofentypabhängig | Durch automatisches Öffnen und Schließen Reduzierung der Auskühlung des Backofens | Geringere Abgasverluste / 3 - 6 Jahre |

| Abwärmenutzung | Energiebedarf prüfen / ungenutzte Energien in Schwaden und Abgas | Durch Abgaswärmetauscher und / oder Schwadenkondensator Warmwasserbereitung (Warmwasserspeicher) und Wärme für Raumheizung (Pufferspeicher) | Senkung der Betriebskosten / bei Kesselerneuerung aufgrund der kleineren Dimensionierung verringerte Investitionskosten / 7 - 12 Jahre |

| Organisatorische Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotenzial / Amortisationszeit |

| Optimierung Ofeneinschaltzeiten | Miarbeiteranweisung / ggf. Zeitschaltuhr installieren | Zeipunkt des Ein- und Ausschaltzeitpunktes entspr. der Produktion wählen / Restwärme nutzen / bei Herdgruppensteuerung nicht mehr benötigte Platten vorzeitig abschlaten | Energieeinsparung duch Vermeidung von Warmhalte- und Leerlaufzeiten |

| Backflächenauslastung | Optimierung der Produktionsprozesse | Teilweise Auslastung der Backfläche vermeiden / dadurch ggf. Laufzeiten des Ofens verringern | Anstieg des Energiebedarfs entgegenwirken |

| Optimierung der Beschwadung | Dosiereinrichtung | Beschwadung auf das nötige Maß beschränken / bei vorhandener Dosiereinrichtung Wassermenge und Anzahl der Dosierung überprüfen | Energieeinsparung bis 10 % möglich |

Zitierte Quellen:

Zitierte Quellen:

[12] Schünemann, Claus; Treu, Günter: Technologie der Backwarenherstellung: fachkundliches Lehrbuch für Bäcker, Hamburg 2009.

[13] Bretschneider, Sven: Landesinnungsverband Saxonia des Bäckerhandwerks Sachsen, Festschrift 125 Jahre.

[14] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 25.

[15] Bayerisches Landesamt für Umweltschutz (Hrsg.): Bäckerhandwerk: Energie sparen – Kosten senken!, Augsburg, 2003, S. 18.

[16] licht.de Fördergemeinschaft Gutes Licht (Hrsg.): licht.wissen 05 Industrie und Handwerk, Heidelberg, 2009, S. 10 ff. und 51 ff.

[12] Schünemann, Claus; Treu, Günter: Technologie der Backwarenherstellung: fachkundliches Lehrbuch für Bäcker, Hamburg 2009.

[13] Bretschneider, Sven: Landesinnungsverband Saxonia des Bäckerhandwerks Sachsen, Festschrift 125 Jahre.

[14] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 25.

[15] Bayerisches Landesamt für Umweltschutz (Hrsg.): Bäckerhandwerk: Energie sparen – Kosten senken!, Augsburg, 2003, S. 18.

[16] licht.de Fördergemeinschaft Gutes Licht (Hrsg.): licht.wissen 05 Industrie und Handwerk, Heidelberg, 2009, S. 10 ff. und 51 ff.

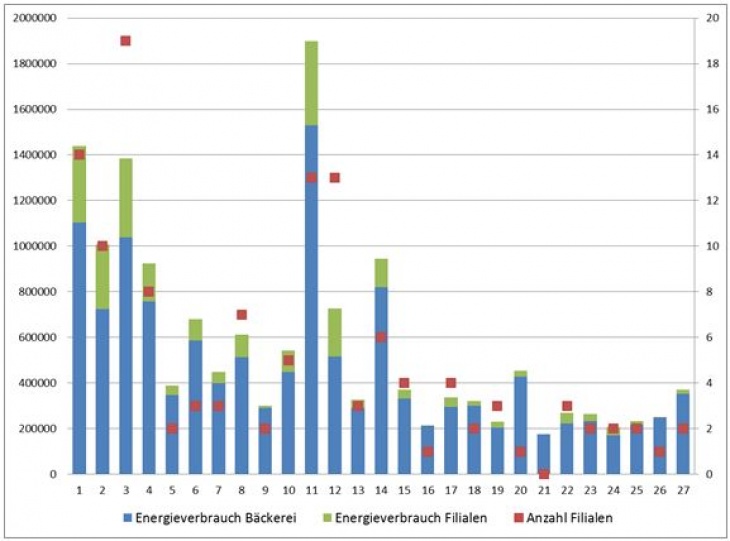

Energieverbrauch von Produktion und Filialen pro Filialanzahl

|

| Abbildung 2: |

| Copyright: GICON - Großmann Ingenieur Consult GmbH |

Methoden der Gärsteuerung

Methoden der Gärsteuerung

Langzeitführung

Unter Langzeitführung versteht man ein Lagern der fertig geformten Teiglinge bei Raumtemperatur bis zu ca. 8 Stunden. Sie unterscheidet sich von der Gärverzögerung insoweit, als hierbei kein technischer, apparativer Aufwand zwingend notwendig ist. Die Steuerung der Gärzeit wird durch Raumtemperatur, Hefemenge und Teigtemperatur vorgenommen. In der Regel schwanken die Temperaturen der Teiglinge auf Stückgare zwischen 7 °C und 20 °C. Die Raumtemperatur ist von entscheidender Bedeutung für die Gesamtstückgärzeit. [8]

Gärverzögerung

Gärverzögerung ist eine Verlängerung der Gärzeit bis maximal 24 Stunden bei einer Lagerung im Bereich von -5 bis 5 °C. Um eine maximale Verzögerung der Stückgare von 24 Stunden zu erreichen, ist es nötig, die Kerntemperatur der Teiglinge mittels einer Kühleinrichtung auf unter 0 °C abzusenken. Die Lagerung erfolgt dann ebenfalls bei etwa 0 °C. Nach Ende der Lagerzeit sollten die Teiglinge ca. 30 Minuten bei Raumtemperatur akklimatisieren. Danach werden sie im Gärraum zur Endgare gebracht. [8]

Gärunterbrechung

Im Verfahren der Gärunterbrechung wird der Gärvorgang durch Absenken der Kerntemperatur der Teiglinge auf -15 bis -18 °C zum Stillstand gebracht. Die Lagerung bis zu 72 Stunden erfolgt ebenfalls bei dieser Temperatur. Die Endgare wird nach Ablauf der Lagerzeit entweder im Gärraum nach vorheriger ein- bis zweistündiger Auftauphase, bei Raumtemperatur (entsprechend länger) oder durch ein elektronisch gesteuertes Gärunterbrecher-Programm erreicht. Durch die kontrollierte Auftau- und Gärphase ist das Verfahren sehr betriebssicher. [8]

Frosten ungegarter Teiglinge

Das Frosten ungegarter Teiglinge ist vom Verfahrensablauf her zunächst der Gärunterbrechung gleichzusetzen. Jedoch werden hierbei sehr schnelle Gefriergeschwindigkeiten erzeugt, was sich positiv auf die Zellstruktur der Teiglinge auswirkt. Nach Erreichen einer Kerntemperatur von -7 °C erfolgt dann aber ein Umpacken der Teiglinge in Polybeutel und eine Dauerlagerung bei einer Lagertemperatur von mindestens -18 °C. Ein Lagern über mehrere Wochen ist möglich. [8]

Saugkühlung

Dieses Verfahren wird meist der Gärverzögerung vorgeschaltet und ersetzt das klassische Schockfrosten. Nach der Teigruhe wird dabei in einem Saugkühler, in etwa 15 bis 20 Minuten, die Temperatur von ca. 25°C auf 5°C reduziert. Die Teiglinge liegen dabei auf speziellen Dielen, durch die mittels Saugtechnik dem Raum Wärme entzogen wird. Bei der Zieltemperatur von 5°C können die Teiglinge bis zu 36 Stunden im Plus-Temperaturbereich gelagert oder ohne weitere Kühlung bspw. in die Filialen transportiert werden. [8]

Frosten gegarter Teiglinge

Um Teiglinge auf Vorrat, z. B. zur flexiblen Beschickung von Abbackstationen herzustellen, eignet sich das Frosten von teilgegarten Teiglingen. Diese Teiglinge können in speziellen, elektronisch gesteuerten Backöfen mit Auftau- und Backprogramm ohne weitere Stückgare direkt abgebacken werden. Nach ca. 30 Minuten stehen ofenfrische Gebäcke zur Verfügung. Die unkomplizierte Handhabung der gefrosteten Teiglinge lässt dieses Verfahren vor allem für das Abbacken in Filialen geeignet erscheinen. [8]

Gärunterbrecher

Um das Verfahren der Gärunterbrechung zu nutzen, werden Gärunterbrecher-Anlagen (GUV) und Schockfroster eingesetzt. GUV arbeiten dabei in einem Temperaturbereich von -20 bis 15°C und eignen sich für Aufgaben der Gärunterbrechung und Schnellabkühlung, aber auch der Gärverzögerung und Langzeitführung. Bei den programmgesteuerten Geräten fungiert der Gärunterbrecher temperaturgesteuert sowohl als Kühleinrichtung wie auch als Gärraum. Die Auftau- und Gärphase erfolgt in diesen Geräten durch einen langsamen, kontrollierten Temperaturanstieg, vorprogrammiert über eine Zeit von 8 bis 10 Stunden. [8]

Langzeitführung

Unter Langzeitführung versteht man ein Lagern der fertig geformten Teiglinge bei Raumtemperatur bis zu ca. 8 Stunden. Sie unterscheidet sich von der Gärverzögerung insoweit, als hierbei kein technischer, apparativer Aufwand zwingend notwendig ist. Die Steuerung der Gärzeit wird durch Raumtemperatur, Hefemenge und Teigtemperatur vorgenommen. In der Regel schwanken die Temperaturen der Teiglinge auf Stückgare zwischen 7 °C und 20 °C. Die Raumtemperatur ist von entscheidender Bedeutung für die Gesamtstückgärzeit. [8]

Gärverzögerung

Gärverzögerung ist eine Verlängerung der Gärzeit bis maximal 24 Stunden bei einer Lagerung im Bereich von -5 bis 5 °C. Um eine maximale Verzögerung der Stückgare von 24 Stunden zu erreichen, ist es nötig, die Kerntemperatur der Teiglinge mittels einer Kühleinrichtung auf unter 0 °C abzusenken. Die Lagerung erfolgt dann ebenfalls bei etwa 0 °C. Nach Ende der Lagerzeit sollten die Teiglinge ca. 30 Minuten bei Raumtemperatur akklimatisieren. Danach werden sie im Gärraum zur Endgare gebracht. [8]

Gärunterbrechung

Im Verfahren der Gärunterbrechung wird der Gärvorgang durch Absenken der Kerntemperatur der Teiglinge auf -15 bis -18 °C zum Stillstand gebracht. Die Lagerung bis zu 72 Stunden erfolgt ebenfalls bei dieser Temperatur. Die Endgare wird nach Ablauf der Lagerzeit entweder im Gärraum nach vorheriger ein- bis zweistündiger Auftauphase, bei Raumtemperatur (entsprechend länger) oder durch ein elektronisch gesteuertes Gärunterbrecher-Programm erreicht. Durch die kontrollierte Auftau- und Gärphase ist das Verfahren sehr betriebssicher. [8]

Frosten ungegarter Teiglinge

Das Frosten ungegarter Teiglinge ist vom Verfahrensablauf her zunächst der Gärunterbrechung gleichzusetzen. Jedoch werden hierbei sehr schnelle Gefriergeschwindigkeiten erzeugt, was sich positiv auf die Zellstruktur der Teiglinge auswirkt. Nach Erreichen einer Kerntemperatur von -7 °C erfolgt dann aber ein Umpacken der Teiglinge in Polybeutel und eine Dauerlagerung bei einer Lagertemperatur von mindestens -18 °C. Ein Lagern über mehrere Wochen ist möglich. [8]

Saugkühlung

Dieses Verfahren wird meist der Gärverzögerung vorgeschaltet und ersetzt das klassische Schockfrosten. Nach der Teigruhe wird dabei in einem Saugkühler, in etwa 15 bis 20 Minuten, die Temperatur von ca. 25°C auf 5°C reduziert. Die Teiglinge liegen dabei auf speziellen Dielen, durch die mittels Saugtechnik dem Raum Wärme entzogen wird. Bei der Zieltemperatur von 5°C können die Teiglinge bis zu 36 Stunden im Plus-Temperaturbereich gelagert oder ohne weitere Kühlung bspw. in die Filialen transportiert werden. [8]

Frosten gegarter Teiglinge

Um Teiglinge auf Vorrat, z. B. zur flexiblen Beschickung von Abbackstationen herzustellen, eignet sich das Frosten von teilgegarten Teiglingen. Diese Teiglinge können in speziellen, elektronisch gesteuerten Backöfen mit Auftau- und Backprogramm ohne weitere Stückgare direkt abgebacken werden. Nach ca. 30 Minuten stehen ofenfrische Gebäcke zur Verfügung. Die unkomplizierte Handhabung der gefrosteten Teiglinge lässt dieses Verfahren vor allem für das Abbacken in Filialen geeignet erscheinen. [8]

Gärunterbrecher

Um das Verfahren der Gärunterbrechung zu nutzen, werden Gärunterbrecher-Anlagen (GUV) und Schockfroster eingesetzt. GUV arbeiten dabei in einem Temperaturbereich von -20 bis 15°C und eignen sich für Aufgaben der Gärunterbrechung und Schnellabkühlung, aber auch der Gärverzögerung und Langzeitführung. Bei den programmgesteuerten Geräten fungiert der Gärunterbrecher temperaturgesteuert sowohl als Kühleinrichtung wie auch als Gärraum. Die Auftau- und Gärphase erfolgt in diesen Geräten durch einen langsamen, kontrollierten Temperaturanstieg, vorprogrammiert über eine Zeit von 8 bis 10 Stunden. [8]

Typische Prozesse und Abläufe im Bäckerhandwerk

|

Der Produktionsprozess in einer Bäckerei folgt festen Schritten: Teigbereitung, Aufarbeitung, Gärung und Backen. Diese Abfolge ist verpflichtend, wobei die Dauer einzelner Schritte je nach Produkt variiert, um die Qualität zu sichern. Die Teigbereitung startet mit dem Mischen der Zutaten. Oft wird ein Vorteig eingesetzt, z.B. bei Sauer- oder Hefeteigen. Beim Kneten spielt die Temperatur (1°C bis 70°C), die Knetdauer und die Intensität eine entscheidende Rolle, da sie direkt die Teigqualität beeinflussen. Nach einer Teigruhe, bei der durch Porenbildung eine Lockerung stattfindet, wird der Teig weiterverarbeitet: Pressen, Teilen und Wirken. Maschinen wie Teigteil- und Wirkmaschinen produzieren gleichmäßige Teiglinge. Spezielle Techniken, etwa das „Stüpfen“ bei Kaiserbrötchen, ermöglichen individuelle Formen. Die Gare folgt als letzte Ruhephase. Hier entwickeln sich durch gesteuerte Temperatur- und Feuchtigkeitsparameter (Langzeitführung, Gärverzögerung, Gärunterbrechung) das Aussehen und der Geschmack. Verfahren wie die Gärunterbrechung (Tiefkühlen) erlauben es, Teiglinge über Monate zu lagern. Nach der Gare erfolgt das Backen mit spezifischen Backkurven und Temperaturen. Plunder- und Blätterteig werden zusätzlich durch „Tourieren“ bearbeitet. Bei Siedegebäck wie Donuts werden Teigstücke in 180°C heißem Fett frittiert. Abschließend folgt die Veredelung durch Kühlen, Zuckern oder Schneiden, oft automatisch. |

| Stikkenofen |

| Copyright: Bernatzky Akademie Deutsches Bäckerhandwerk Sachsen e. V. Dresden |

Der Produktionsprozess in einer Bäckerei folgt festen Schritten: Teigbereitung, Aufarbeitung, Gärung und Backen. Diese Abfolge ist verpflichtend, wobei die Dauer einzelner Schritte je nach Produkt variiert, um die Qualität zu sichern.

Die Teigbereitung startet mit dem Mischen der Zutaten. Oft wird ein Vorteig eingesetzt, z.B. bei Sauer- oder Hefeteigen. Beim Kneten spielt die Temperatur (1°C bis 70°C), die Knetdauer und die Intensität eine entscheidende Rolle, da sie direkt die Teigqualität beeinflussen. Nach einer Teigruhe, bei der durch Porenbildung eine Lockerung stattfindet, wird der Teig weiterverarbeitet: Pressen, Teilen und Wirken.

Maschinen wie Teigteil- und Wirkmaschinen produzieren gleichmäßige Teiglinge. Spezielle Techniken, etwa das „Stüpfen“ bei Kaiserbrötchen, ermöglichen individuelle Formen.

Die Gare folgt als letzte Ruhephase. Hier entwickeln sich durch gesteuerte Temperatur- und Feuchtigkeitsparameter (Langzeitführung, Gärverzögerung, Gärunterbrechung) das Aussehen und der Geschmack. Verfahren wie die Gärunterbrechung (Tiefkühlen) erlauben es, Teiglinge über Monate zu lagern.

Nach der Gare erfolgt das Backen mit spezifischen Backkurven und Temperaturen. Plunder- und Blätterteig werden zusätzlich durch „Tourieren“ bearbeitet. Bei Siedegebäck wie Donuts werden Teigstücke in 180°C heißem Fett frittiert. Abschließend folgt die Veredelung durch Kühlen, Zuckern oder Schneiden, oft automatisch.

Die Teigbereitung startet mit dem Mischen der Zutaten. Oft wird ein Vorteig eingesetzt, z.B. bei Sauer- oder Hefeteigen. Beim Kneten spielt die Temperatur (1°C bis 70°C), die Knetdauer und die Intensität eine entscheidende Rolle, da sie direkt die Teigqualität beeinflussen. Nach einer Teigruhe, bei der durch Porenbildung eine Lockerung stattfindet, wird der Teig weiterverarbeitet: Pressen, Teilen und Wirken.

Maschinen wie Teigteil- und Wirkmaschinen produzieren gleichmäßige Teiglinge. Spezielle Techniken, etwa das „Stüpfen“ bei Kaiserbrötchen, ermöglichen individuelle Formen.

Die Gare folgt als letzte Ruhephase. Hier entwickeln sich durch gesteuerte Temperatur- und Feuchtigkeitsparameter (Langzeitführung, Gärverzögerung, Gärunterbrechung) das Aussehen und der Geschmack. Verfahren wie die Gärunterbrechung (Tiefkühlen) erlauben es, Teiglinge über Monate zu lagern.

Nach der Gare erfolgt das Backen mit spezifischen Backkurven und Temperaturen. Plunder- und Blätterteig werden zusätzlich durch „Tourieren“ bearbeitet. Bei Siedegebäck wie Donuts werden Teigstücke in 180°C heißem Fett frittiert. Abschließend folgt die Veredelung durch Kühlen, Zuckern oder Schneiden, oft automatisch.

|

| Gärunterbrecher |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Gärunterbrecher

Um das Verfahren der Gärunterbrechung zu nutzen, werden Gärunterbrecher-Anlagen (GUV) und Schockfroster eingesetzt. GUV arbeiten dabei in einem Temperaturbereich von -20 bis 15°C und eignen sich für Aufgaben der Gärunterbrechung und Schnellabkühlung, aber auch der Gärverzögerung und Langzeitführung. Bei den programmgesteuerten Geräten fungiert der Gärunterbrecher temperaturgesteuert sowohl als Kühleinrichtung wie auch als Gärraum. Die Auftau- und Gärphase erfolgt in diesen Geräten durch einen langsamen, kontrollierten Temperaturanstieg, vorprogrammiert über eine Zeit von 8 bis 10 Stunden. [8]

Um das Verfahren der Gärunterbrechung zu nutzen, werden Gärunterbrecher-Anlagen (GUV) und Schockfroster eingesetzt. GUV arbeiten dabei in einem Temperaturbereich von -20 bis 15°C und eignen sich für Aufgaben der Gärunterbrechung und Schnellabkühlung, aber auch der Gärverzögerung und Langzeitführung. Bei den programmgesteuerten Geräten fungiert der Gärunterbrecher temperaturgesteuert sowohl als Kühleinrichtung wie auch als Gärraum. Die Auftau- und Gärphase erfolgt in diesen Geräten durch einen langsamen, kontrollierten Temperaturanstieg, vorprogrammiert über eine Zeit von 8 bis 10 Stunden. [8]

Schockfroster

Schockfroster

Schockfroster hingegen werden zur schnellen Abkühlung und der damit verbundenen Unterbrechung des Gärvorganges eingesetzt. Der Temperaturbereich dieser Geräte liegt bei -38 bis -20°C. Sie dienen analog den Saugkühlern und dem schnellen Abkühlen der Teiglinge vor der Gare. Allerdings werden mit diesen Geräten deutlich niedrigere Temperaturen erzeugt. Das führt dazu, dass die Teiglinge den Gefrierpunkt unterschreiten (-7°C), wodurch auf Grund der Erstarrungswärme ein deutlich höherer Energiebedarf erforderlich ist. [8]

Gärverzögerer

Gärverzögerer eignen sich aufgrund des möglichen Temperaturspektrums von -5 bis 15°C für die Anwendung der gezielten Langzeitführung. Mit diesen Geräten ist ebenso das kontrollierte Auftauen gefrosteter Ware mittels einer speziellen Heizung möglich. [8]

Gärvollautomaten

Gärvollautomaten (GVA) bieten zusätzlich zum Gärunterbrecher eine größere Funktionalität und Regelbarkeit. GVA’s beherrschen alle Gärsteuerungsverfahren und sind somit universell einsetzbar. Im Gegensatz zum GUV ist mit einem GVA auch die kontrollierte Regelung der Luftfeuchte (aktive Befeuchtung) möglich, wobei der mögliche Temperaturbereich bei -20 bis 40°C liegt. Mittels voreingestellten Programmen kann ein zeitoptimierter Betriebsablauf erfolgen, da direkt zu Arbeitsbeginn mit dem Backen gegarter Teiglinge begonnen werden kann. [8]

Schockfroster hingegen werden zur schnellen Abkühlung und der damit verbundenen Unterbrechung des Gärvorganges eingesetzt. Der Temperaturbereich dieser Geräte liegt bei -38 bis -20°C. Sie dienen analog den Saugkühlern und dem schnellen Abkühlen der Teiglinge vor der Gare. Allerdings werden mit diesen Geräten deutlich niedrigere Temperaturen erzeugt. Das führt dazu, dass die Teiglinge den Gefrierpunkt unterschreiten (-7°C), wodurch auf Grund der Erstarrungswärme ein deutlich höherer Energiebedarf erforderlich ist. [8]

Gärverzögerer

Gärverzögerer eignen sich aufgrund des möglichen Temperaturspektrums von -5 bis 15°C für die Anwendung der gezielten Langzeitführung. Mit diesen Geräten ist ebenso das kontrollierte Auftauen gefrosteter Ware mittels einer speziellen Heizung möglich. [8]

Gärvollautomaten

Gärvollautomaten (GVA) bieten zusätzlich zum Gärunterbrecher eine größere Funktionalität und Regelbarkeit. GVA’s beherrschen alle Gärsteuerungsverfahren und sind somit universell einsetzbar. Im Gegensatz zum GUV ist mit einem GVA auch die kontrollierte Regelung der Luftfeuchte (aktive Befeuchtung) möglich, wobei der mögliche Temperaturbereich bei -20 bis 40°C liegt. Mittels voreingestellten Programmen kann ein zeitoptimierter Betriebsablauf erfolgen, da direkt zu Arbeitsbeginn mit dem Backen gegarter Teiglinge begonnen werden kann. [8]

|

| Saugkühler |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Saugkühler

Diese Geräte werden ausschließlich dazu eingesetzt, um eine schnelle Abkühlung der Teiglinge, auf etwa 5°C, ohne relevanten Feuchtigkeitsentzug zu ermöglichen. Kaltluft wird dabei durch „angedockte“, hermetisch abgeschlossene Dielen gesaugt, was für eine gleichmäßige, zügige Abkühlung sorgt. Der Temperaturbereich dieser Geräte liegt bei -15 bis -20 °C. [8]

Diese Geräte werden ausschließlich dazu eingesetzt, um eine schnelle Abkühlung der Teiglinge, auf etwa 5°C, ohne relevanten Feuchtigkeitsentzug zu ermöglichen. Kaltluft wird dabei durch „angedockte“, hermetisch abgeschlossene Dielen gesaugt, was für eine gleichmäßige, zügige Abkühlung sorgt. Der Temperaturbereich dieser Geräte liegt bei -15 bis -20 °C. [8]

Gärräume

Gärräume

Wenn keine programmgesteuerte Endgare in Vollautomaten (GVA, GUV) stattfindet, wird diese in Gärräumen vollzogen. Diese Geräte haben Heiz- und Befeuchtungsmöglichkeiten, um die Teiglinge entsprechend zu garen. Da keine Kühlvorrichtung integriert ist, können hiermit nur positive Temperaturen bis etwa 50°C erzeugt werden. [8]

Wenn keine programmgesteuerte Endgare in Vollautomaten (GVA, GUV) stattfindet, wird diese in Gärräumen vollzogen. Diese Geräte haben Heiz- und Befeuchtungsmöglichkeiten, um die Teiglinge entsprechend zu garen. Da keine Kühlvorrichtung integriert ist, können hiermit nur positive Temperaturen bis etwa 50°C erzeugt werden. [8]

Mögliche Einsparpotentiale

Mögliche Einsparpotentiale

[10]

| Maßnahme bei Neuinvestition | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Vakuumkühlung | Kühlverfahren für lange Produktlagerzeiten ohne Frostung, Schockfroster, Tiefkühllager und Tiefkühltransporter werden nicht mehr benötigt, geringer Energieverbrauch, unter anderem durch Einsatz von Zeolith als Adsorptionsmittel | bis zu 60% gegenüber Schockfrosten und Tiefkühlen | |

| Saugkühlung | gezielte Führung der Luft über das Produkt, schnelleres Abkühlen, höhere Verdampfer-temperatur (-15°C), anschließende Lagerung bei 5°C, weniger Produktaustrocknung durch geringere Luftgeschwindigkeit | bis zu 50% gegenüber Schockfrosten und Tiefkühlen | |

| Steuerung von Gärvollautomaten | Gärvollautomat anwendbar bzgl. angestrebter Produktionsplanung, gleichmäßige Parameter bei Teigzubereitung und Aufarbeitung | Große Verdampferfläche, Temperaturdifferenz zwischen Kern und Oberfläche gering, Anpassung der Kühl- und Gärkurven, stufenweise Absenkung der Temperatur (> 0°C) | Reduzierung Energieverbrauch |

| programmiertes Frosten teilgegarter Teiglinge (PATT-Verfahren) | System eingestellt auf bestimmte Teigparameter, die sensibel eingehalten werden müssen | Alternative zum Schocken: Temperaturdifferenz zwischen Kern und Oberfläche gering, Anpassung der Kühlkurve, stufenweise Temperaturabsenkung (< -5°C) | bis 40% gegenüber Schockfrosten und Tiefkühlen |

| alternative Luftfeuchte- technologie in GUVs mit Ultraschallbefeuchtung | kleine Aerosoltropfen stabileres Klima | Reduzierung Stromverbrauch E-Verdampfer |

Lagerkälte

|

| Kühlhaus |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Kühlgeräte sind sowohl in der Bäckerei als auch in den Filialen unerlässlich, um verderbliche Waren und Zutaten aufzubewahren. Das können Backwaren, Convenience-Produkte, Käse, Wurst und Salat oder Getränke sein. Trotz geringer Anschlussleistung haben Kühl- oder Gefrierschränke einen hohen Jahresenergieverbrauch, da sie jeden Tag 24 Stunden in Betrieb sind. [11]

Die Lagerkälte in Bäckereien wird i.d.R. in Tiefkühlung (ca. -18°C) und Normalkühlung (ca. 3°C) sowie Sahneklima (ca. 3°C) unterteilt. Im Gegensatz zu Normalkühlräumen erfolgt in Sahneklima-Anlagen eine Befeuchtung zur optimalen Lagerung von Konditoreiprodukten. Tiefkühlanlagen dienen dagegen hauptsächlich der Langzeitlagerung von Teiglingen. [11]

Bäckerei-Filialen verfügen zudem über Kühltheken, in denen z. B. Konditoreiwaren, Kaltgetränke, Milch oder andere zu kühlende Produkte angeboten werden.

Weitere Informationen zum Thema "Kälte" finden Sie in den Querschnittsthemen.

Zitierte Quellen:

[11] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 16 ff.

Die Lagerkälte in Bäckereien wird i.d.R. in Tiefkühlung (ca. -18°C) und Normalkühlung (ca. 3°C) sowie Sahneklima (ca. 3°C) unterteilt. Im Gegensatz zu Normalkühlräumen erfolgt in Sahneklima-Anlagen eine Befeuchtung zur optimalen Lagerung von Konditoreiprodukten. Tiefkühlanlagen dienen dagegen hauptsächlich der Langzeitlagerung von Teiglingen. [11]

Bäckerei-Filialen verfügen zudem über Kühltheken, in denen z. B. Konditoreiwaren, Kaltgetränke, Milch oder andere zu kühlende Produkte angeboten werden.

Weitere Informationen zum Thema "Kälte" finden Sie in den Querschnittsthemen.

Zitierte Quellen:

[11] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 16 ff.

Elektrische Verbraucher

|

| Hubkneter |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Kneter

Zur Herstellung der Teige werden Knetmaschinen, kurz "Kneter", eingesetzt. In ihnen werden die verschiedenen Zutaten der Teige, z.B. Mehl und Wasser, Zucker, Salz, Butter oder Hefe miteinander vermengt. Kneter werden elektrisch betrieben und unterscheiden sich nach ihrem Fassungsvermögen und den verwendeten Knetwerkzeugen. Handwerklich verwendete Kneter können zwischen 10 und 250 kg Teig fassen. Die Art der Knettechnik ist unter anderem abhängig vom verwendeten Mehl. [12]

Teige mit einem hohen Anteil an Roggenmehl oder auch Teige mit einer längeren Quellentwicklung (z.B. Schrotteige) erzeugen einen geringeren Knetwiderstand und benötigen somit eine geringere Knetenergie. Für diese Teige sind insbesondere Drehhebelkneter und Stoßhebelkneter bzw. Hubkneter (s. Abbildung) geeignet.

Für den Einsatz unterschiedlichster Teige verwendet das Bäckerhandwerk Spiralkneter. Sie verfügen im Allgemeinen über zwei Geschwindigkeitsstufen. Damit können sie einerseits im schnelleren Betrieb zur Herstellung von Weizenteigen verwendet werden. Andererseits ist im langsameren Betrieb die schonende Herstellung von Roggenteigen möglich. [12]

Bei der Herstellung größerer Chargen von Weizenteigen finden auch Wendelkneter Einsatz. Es handelt sich hierbei um Hochleistungskneter. Auf Grund der hohen Intensität des Knetens, ist eine verstärkte Temperatursteigerung des Teiges zu berücksichtigen.

Seltener eingesetzt werden im Bäckerhandwerk Rundaufschlagkneter. Der Knetprozess findet in einer geschlossenen Trommel statt. Am Boden der Trommel befindet sich ein rotierendes Knetwerkzeug. Die Erwärmung des Teiges ist bei dieser Knetmethode sehr hoch. [12]

Einige Neuentwicklungen tragen zur Erleichterung der umfangreichen Arbeit mit Teigen bei.

Durch Computersteuerung wird eine genaue Überwachung des Knetprozesses ermöglicht und erleichtert so die Herstellung perfekt ausgekleideter Teige. Auch ist die Bestückung der Kneter mit Mehl aus den Siloanlagen möglich. Teilweise sind die Silos mit Waagen ausgestattet und fügen über Rezeptcomputer die notwendige Mehlmenge, ggf. kombiniert mit der notwendigen Wassermenge in einer definierten Temperatur zu.

Ausfahrbahre Knetkessel tragen zum leichteren Transport des Teiges bei. Ebenso kommen Hebe- und Kippanlagen, die die Teige zur Weiterverarbeitung bringen (z.B. Brötchenanlagen, Abwieger etc.), zum Einsatz. [13]

Zur Herstellung der Teige werden Knetmaschinen, kurz "Kneter", eingesetzt. In ihnen werden die verschiedenen Zutaten der Teige, z.B. Mehl und Wasser, Zucker, Salz, Butter oder Hefe miteinander vermengt. Kneter werden elektrisch betrieben und unterscheiden sich nach ihrem Fassungsvermögen und den verwendeten Knetwerkzeugen. Handwerklich verwendete Kneter können zwischen 10 und 250 kg Teig fassen. Die Art der Knettechnik ist unter anderem abhängig vom verwendeten Mehl. [12]

Teige mit einem hohen Anteil an Roggenmehl oder auch Teige mit einer längeren Quellentwicklung (z.B. Schrotteige) erzeugen einen geringeren Knetwiderstand und benötigen somit eine geringere Knetenergie. Für diese Teige sind insbesondere Drehhebelkneter und Stoßhebelkneter bzw. Hubkneter (s. Abbildung) geeignet.

Für den Einsatz unterschiedlichster Teige verwendet das Bäckerhandwerk Spiralkneter. Sie verfügen im Allgemeinen über zwei Geschwindigkeitsstufen. Damit können sie einerseits im schnelleren Betrieb zur Herstellung von Weizenteigen verwendet werden. Andererseits ist im langsameren Betrieb die schonende Herstellung von Roggenteigen möglich. [12]

Bei der Herstellung größerer Chargen von Weizenteigen finden auch Wendelkneter Einsatz. Es handelt sich hierbei um Hochleistungskneter. Auf Grund der hohen Intensität des Knetens, ist eine verstärkte Temperatursteigerung des Teiges zu berücksichtigen.

Seltener eingesetzt werden im Bäckerhandwerk Rundaufschlagkneter. Der Knetprozess findet in einer geschlossenen Trommel statt. Am Boden der Trommel befindet sich ein rotierendes Knetwerkzeug. Die Erwärmung des Teiges ist bei dieser Knetmethode sehr hoch. [12]

Einige Neuentwicklungen tragen zur Erleichterung der umfangreichen Arbeit mit Teigen bei.

Durch Computersteuerung wird eine genaue Überwachung des Knetprozesses ermöglicht und erleichtert so die Herstellung perfekt ausgekleideter Teige. Auch ist die Bestückung der Kneter mit Mehl aus den Siloanlagen möglich. Teilweise sind die Silos mit Waagen ausgestattet und fügen über Rezeptcomputer die notwendige Mehlmenge, ggf. kombiniert mit der notwendigen Wassermenge in einer definierten Temperatur zu.

Ausfahrbahre Knetkessel tragen zum leichteren Transport des Teiges bei. Ebenso kommen Hebe- und Kippanlagen, die die Teige zur Weiterverarbeitung bringen (z.B. Brötchenanlagen, Abwieger etc.), zum Einsatz. [13]

| Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Kneter einzeln nacheinander anschalten | mehrere Kneter vorhanden | Vermeidung von Lastspitzen | Reduzierung Leistungspreis |

|

| Spülmaschine |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Spülmaschinen

In fast jeder Bäckerei sind Geschirrspülmaschinen zu finden. Vor allem in Verkaufsstellen mit Gastronomieangebot kommen Hochleistungsgeräte zum Einsatz, die jedoch durch kurze Spülzeiten einen relativ hohen Energieverbrauch haben.

In der Backstube sind vor allem die Universal- und Haubenspülmaschinen durch einen erheblichen Verbrauch gekennzeichnet. Weiterhin kommen, vor allem in großen Bäckereien, Körbespülmaschinen im Durchlaufprinzip zum Einsatz. Kleinere Geschirrspülmaschinen werden dagegen hauptsächlich im Verkaufsbereich eingesetzt. Verschiedene effiziente Systeme mit Energiespar-Funktionen oder Wasser- und Reinigungsmitteleinsparungen sind derzeit bei Neuinstallationen verfügbar. [14]

In fast jeder Bäckerei sind Geschirrspülmaschinen zu finden. Vor allem in Verkaufsstellen mit Gastronomieangebot kommen Hochleistungsgeräte zum Einsatz, die jedoch durch kurze Spülzeiten einen relativ hohen Energieverbrauch haben.

In der Backstube sind vor allem die Universal- und Haubenspülmaschinen durch einen erheblichen Verbrauch gekennzeichnet. Weiterhin kommen, vor allem in großen Bäckereien, Körbespülmaschinen im Durchlaufprinzip zum Einsatz. Kleinere Geschirrspülmaschinen werden dagegen hauptsächlich im Verkaufsbereich eingesetzt. Verschiedene effiziente Systeme mit Energiespar-Funktionen oder Wasser- und Reinigungsmitteleinsparungen sind derzeit bei Neuinstallationen verfügbar. [14]

Mögliche Einsparpotentiale

Nicht zu unterschätzen sind die auf den Treibstoffverbrauch bezogenen Energiekosten bei Bäckereien, die ihre Verkaufsstellen, mitunter mehrmals am Tag mit frischen Waren beliefern.

Mögliche Einsparpotentiale

[17]

Zitierte Quellen:

[17] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 42.

Mögliche Einsparpotentiale

| Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Spritsparende Fahrzeuge | Fuhrpark oder einzelne Fahrzeuge sollen erneuert werden | bei Kurzstrecken eignet sich ggf. ein Elektromobil | Reduzierung des Treibstoffverbrauchs |

| Optimaler Reifendruck | Verantwortliche festlegen, ggf. Mitarbeiteranweisung | zu geringer Reifendruck erhöht den Verbrauch | Reduzierung des Treibstoffverbrauchs |

| Fahrertraining | Kurse für sparsames Fahren anbieten | Fahrstil hat Einfluss auf Treibstoffverbrauch | Reduzierung des Treibstoffverbrauchs |

| Optimierung der Routenplanung | Überprüfen, wann welche Filialen oder zu beliefernde Betriebe / Hotels mit welchen Produktionsmengen angefahren werden müssen | Routen optimal planen, ggf. Kompromisse finden zwischen Auslastung der Fahrzeuge und zurück-zulegender Entfernung | Einsparhöhe des Treibstoffs ist abhängig von der Anzahl der Anlieferungsstellen |

Zitierte Quellen:

[17] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 42.

Kaffeemaschinen

Kaffeemaschinen

Kaffee wird in den meisten Verkaufsstellen angeboten. Die Technik reicht von normalen Kaffeemaschinen bis hin zu Kaffeevollautomaten für die Zubereitung verschiedener Kaffeespezialitäten. Meist sind mehrere Kaffeemaschinen im Einsatz, um auch in Stoßzeiten lange Wartezeiten der Kunden zu vermeiden.

Mögliche Einsparpotentiale

Kaffee wird in den meisten Verkaufsstellen angeboten. Die Technik reicht von normalen Kaffeemaschinen bis hin zu Kaffeevollautomaten für die Zubereitung verschiedener Kaffeespezialitäten. Meist sind mehrere Kaffeemaschinen im Einsatz, um auch in Stoßzeiten lange Wartezeiten der Kunden zu vermeiden.

Mögliche Einsparpotentiale

| Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Energieverbrauch vor Kauf prüfen | Daten zum Energie-verbrauch beim Aufheizen, im Normalzustand und im Stand-by-Modus einholen / Anschaffungskosten zum Energieverbrauch abwägen | Besonders der Stromverbrauch in der Aufheizphase kann bis zu 10 % des Gesamtverbrauchs der Maschine betragen / nach Energiespar-Funktion fragen | geringerer Energieverbrauch |

| Optimierung der Einschaltzeiten | Kaffeebedarf über den Tag ermitteln | Einzelne Kaffeemaschinen außerhalb der Stoßzeiten abschalten | Reduzierung Energieverbrauch |

|

| Fettbackgerät |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Fettbackgerät

Zur Herstellung von Pfannkuchen, Donuts, Krapfen und weiterem Fettgebäck werden in fast allen Bäckereien Fettbackgeräte eingesetzt. Die Erwärmung des Fettes erfolgt dabei ausschließlich elektrisch. Aufgrund der hohen Anschlussleistung dieser Geräte tragen Fettbackgeräte zur Ausprägung von Lastspitzen und somit des Leistungspreises bei.

Mögliche Einsparpotentiale

Zur Herstellung von Pfannkuchen, Donuts, Krapfen und weiterem Fettgebäck werden in fast allen Bäckereien Fettbackgeräte eingesetzt. Die Erwärmung des Fettes erfolgt dabei ausschließlich elektrisch. Aufgrund der hohen Anschlussleistung dieser Geräte tragen Fettbackgeräte zur Ausprägung von Lastspitzen und somit des Leistungspreises bei.

Mögliche Einsparpotentiale

| Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Integration in ein Last-Management-System | Lastspitzen werden u.a. durch Fettbackgeräte verursacht | Kurzzeitige Abschaltung bei drohender Lastspitze | Reduzierung des Leistungspreises / (3-8 Jahre) |

| Getaktete Heizschlangenheizung | Neuinvestition erforderlich | Direkte Erwärmung des Fettes, keine Vorerwärmung der Edelstahlwanne | Reduzierung der Wärmeübertragungsverluste |

Backstube

Wie überall, ist auch in der Bäckerei eine künstliche Beleuchtung notwendig. Im Gegensatz zu Öfen oder Kältetechnik verbraucht der Lichteinsatz jedoch relativ wenig Energie. Aufgrund der teilweise relativ langen Leuchtdauer sowohl während der nächtlichen Produktion in der Backstube als auch im Verkaufsraum bei der Warenpräsentation, ergeben sich häufig relativ einfach zu realisierende Einsparmöglichkeiten. Dabei ist jede Beleuchtung entsprechend des Einsatzortes, wie Produktionsbereich / Backstube, Verkaufsbereich, ggf. Café, Büro oder Schaufenster auszuwählen. Mit oftmals geringinvestiven Maßnahmen können hier große Mengen an Strom gespart werden.

Weitere Informationen zum Thema finden Sie unter Querschnittstechnologie Beleuchtung

Backstube

Da in der Backstube eine erhöhte Wärme- und Staubbelastung herrschen kann, ist der Einsatz von LED genau zu prüfen. Eine Revision und Reinigung der Lampen ist relativ aufwendig, zudem sind sie gegenüber hoher Wärmebelastung empfindlich.

Gut geeignet sind dagegen Feuchtraumwannenleuchten mit prismatischer Lichtlenkung in der Schutzart IP 54 (Staub- und Spritzwasserschutz). Leuchtenwannen verhindern bei Lampenbruch, dass Glassplitter in die Backwaren gelangen. Gemäß Arbeitsstättenrichtlinie müssen die Lampen mindestens den Farbwiedergabe-Index Ra ≥ 80 haben, denn nur bei guter Farberkennung können Zutaten, das Produkt beim Backen und das Endprodukt richtig beurteilt werden. [16]

Ansetzen und Verarbeiten von Teig stellen geringere Ansprüche an die Sehaufgabe als die Endbearbeitung. Die Norm für die Beleuchtung von Arbeitsstätten sieht deshalb mit mindestens 300 lx Beleuchtungsstärke ein relativ niedriges Beleuchtungsniveau vor. Bei der Endbearbeitung, wie Glasieren oder Dekorieren, wird eine Beleuchtungsstärke von 500 lx gefordert. [16]

In Bereich von Silos ist zusätzlich ggf. das Thema Explosionsschutz zu berücksichtigen.

Verkaufsbereich

Außen- und Schaufensterbeleuchtung muss nur in der werbewirksamen Zeit betrieben werden. Hier kann eine Zeitschaltuhr mit Wochenendprogramm sinnvoll sein. Auch tagsüber wird mittels eines Dämmerungsschalters Energie gespart.

In Kühlmöbeln sollte darauf geachtet werden, keine Lampen mit hoher Wärmeentwicklung zu verwenden. Hier bietet sich wiederum LED-Beleuchtung an. Diese weist bei niedrigerer Umgebungstemperatur ein deutlich besseres Leucht- und Lebensdauerverhalten auf. [16]

In Cafés wird oftmals beobachtet, dass das Licht den ganzen Tag brennt, obwohl ausreichend Tageslicht durch das Schaufenster eindringt. Hier könnte also bereits das Betätigen des Lichtschalters zu Einsparpotential führen. Um dies zu realisieren, bietet es sich an eine entsprechende Mitarbeiteranweisung durchzuführen. Bei den eingesetzten Lampen sollte zusätzlich darauf geachtet werden, dass sie eine etwas wärmere Lichtfarbe von etwa 3.000 K haben. Dies unterstützt die gemütliche Atmosphäre eines Cafés sehr gut.

Die Beleuchtung über der Kuchentheke und sonstigen Verkaufswaren sollte so gewählt werden, dass Qualität und Frische ansprechend präsentiert werden. Die „passenden“ Lichtfarben („Bäckerlicht“) sorgen ebenso wie ein hoher Farbwiedergabeindex (Ra ≥ 90) der eingesetzten Leuchtmittel dafür, dass die Farben nicht verfälscht, sondern naturgetreu wiedergegeben werden. Dabei gilt es, die spezifischen Eigenheiten der Lebensmittel, wie ihre Empfindlichkeit gegenüber Wärme bzw. Infrarot- (IR) und ultravioletter (UV) Strahlung, zu berücksichtigen. [16]

Für die Beleuchtung von Backwaren werden heute noch oft Natriumdampf-Hochdrucklampen eingesetzt. Die Zukunft gehört aber den speziell auf die unterschiedlichen Lebensmittel abgestimmten LED-Modulen. [15]

Richtwerte für die Beleuchtungsstärke

[15], [16]

Weitere Informationen zum Thema finden Sie unter Querschnittstechnologie Beleuchtung

Backstube

Da in der Backstube eine erhöhte Wärme- und Staubbelastung herrschen kann, ist der Einsatz von LED genau zu prüfen. Eine Revision und Reinigung der Lampen ist relativ aufwendig, zudem sind sie gegenüber hoher Wärmebelastung empfindlich.

Gut geeignet sind dagegen Feuchtraumwannenleuchten mit prismatischer Lichtlenkung in der Schutzart IP 54 (Staub- und Spritzwasserschutz). Leuchtenwannen verhindern bei Lampenbruch, dass Glassplitter in die Backwaren gelangen. Gemäß Arbeitsstättenrichtlinie müssen die Lampen mindestens den Farbwiedergabe-Index Ra ≥ 80 haben, denn nur bei guter Farberkennung können Zutaten, das Produkt beim Backen und das Endprodukt richtig beurteilt werden. [16]

Ansetzen und Verarbeiten von Teig stellen geringere Ansprüche an die Sehaufgabe als die Endbearbeitung. Die Norm für die Beleuchtung von Arbeitsstätten sieht deshalb mit mindestens 300 lx Beleuchtungsstärke ein relativ niedriges Beleuchtungsniveau vor. Bei der Endbearbeitung, wie Glasieren oder Dekorieren, wird eine Beleuchtungsstärke von 500 lx gefordert. [16]

In Bereich von Silos ist zusätzlich ggf. das Thema Explosionsschutz zu berücksichtigen.

Verkaufsbereich

Außen- und Schaufensterbeleuchtung muss nur in der werbewirksamen Zeit betrieben werden. Hier kann eine Zeitschaltuhr mit Wochenendprogramm sinnvoll sein. Auch tagsüber wird mittels eines Dämmerungsschalters Energie gespart.

In Kühlmöbeln sollte darauf geachtet werden, keine Lampen mit hoher Wärmeentwicklung zu verwenden. Hier bietet sich wiederum LED-Beleuchtung an. Diese weist bei niedrigerer Umgebungstemperatur ein deutlich besseres Leucht- und Lebensdauerverhalten auf. [16]

In Cafés wird oftmals beobachtet, dass das Licht den ganzen Tag brennt, obwohl ausreichend Tageslicht durch das Schaufenster eindringt. Hier könnte also bereits das Betätigen des Lichtschalters zu Einsparpotential führen. Um dies zu realisieren, bietet es sich an eine entsprechende Mitarbeiteranweisung durchzuführen. Bei den eingesetzten Lampen sollte zusätzlich darauf geachtet werden, dass sie eine etwas wärmere Lichtfarbe von etwa 3.000 K haben. Dies unterstützt die gemütliche Atmosphäre eines Cafés sehr gut.

Die Beleuchtung über der Kuchentheke und sonstigen Verkaufswaren sollte so gewählt werden, dass Qualität und Frische ansprechend präsentiert werden. Die „passenden“ Lichtfarben („Bäckerlicht“) sorgen ebenso wie ein hoher Farbwiedergabeindex (Ra ≥ 90) der eingesetzten Leuchtmittel dafür, dass die Farben nicht verfälscht, sondern naturgetreu wiedergegeben werden. Dabei gilt es, die spezifischen Eigenheiten der Lebensmittel, wie ihre Empfindlichkeit gegenüber Wärme bzw. Infrarot- (IR) und ultravioletter (UV) Strahlung, zu berücksichtigen. [16]

Für die Beleuchtung von Backwaren werden heute noch oft Natriumdampf-Hochdrucklampen eingesetzt. Die Zukunft gehört aber den speziell auf die unterschiedlichen Lebensmittel abgestimmten LED-Modulen. [15]

Richtwerte für die Beleuchtungsstärke

| Raum / Tätigkeit | Beleuchtungsstärke in Lux |

| Vorbereitungs- und Backräume | 300 |

| Endbearbeitung, Glasieren, Dekorieren | 500 |

| Maßnahmen bei Neuinvestition | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Austausch Leuchtmittel | Alte Beleuchtungsanlage mit Leuchtstofflampen/ Quecksilberdampflampen/ Halogenlampen bei hoher Nutzungsdauer | Austausch des kompletten Systems, Einsatz LED-Technik | Reduzierung Energieverbrauch/ (2-5 Jahre) |

| Technische Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Nachrüstung Zeitschaltuhr oder Dämmerungsschalter | Schaufenster- oder Außenbeleuchtung | Reduzierung der Brenndauer auf Abend- und Morgenstunden | Reduzierung Energieverbrauch/ (1-4 Jahre) |

| Bewegungsmelder für wenig genutzte Bereiche | z.B. Toiletten oder Flure, in denen oft Licht brennt | Automatisches Anschalten der Beleuchtung, wenn Menschen im Raum sind | Reduzierung Energieverbrauch/ (1-4 Jahre) |

| Organisatorische Maßnahmen | Voraussetzung / Ausgangslage | Erläuterung | Einsparpotential / Amortisationszeit |

| Licht ausschalten | Nutzung Tageslicht und Ausschalten Beleuchtung | Mitarbeiteranweisung zum bewussten Umgang mit Energie | Reduzierung Energieverbrauch/ (1-5 Jahre) |

Weitere Verbraucher

In der Bäckerei können weiterhin folgende elektrisch betriebene Anlagen und Maschinen zum Einsatz kommen:

|

| Ausrollmaschine |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Brotschneidemaschine |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Anschlagmaschine |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Brötchenpresse |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Bodensauger |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Rührmaschine |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Teigmixer |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

|

| Wasserdosieranlage |

| Copyright: Bernatzky - Akademie Deutsches Bäckerhandwerk Sachsen |

Abwärmenutzung

In den Bäckerein gibt es in der Regel eine Vielzahl an Abwärmequellen. Um auch Energieeinsparungen zu ermöglichen bedarf es einer genauen Analyse der Wärmesenken, um eine optimale Planung und spätere Nutzung zu ermöglichen.

Nachfolgend sind potenzielle Abwärmequellen mit den erreichbaren Temperaturniveaus (Wasser) dargestellt.

Demgegenüber stehen folgende mögliche Wärmeverbraucher:

Bei der Auslegung von Wärmerückgewinnungsanlagen ist die vorherige Analyse der o. g. Wärmequellen und -senken erforderlich. Eine zahlenmäßige Erfassung der Wärmeströme sollte nach Möglichkeit messtechnisch bzw. über Berechnungen (bei möglichst genauer Ermittlung der Zeiten von Wärmeanfall und Bedarf) erfolgen.

Weiter Informationen zum Thema Abwärmenutzung finden Sie in den Querschnittsthemen.

Zitierte Quellen:

[18] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 26 ff.

Nachfolgend sind potenzielle Abwärmequellen mit den erreichbaren Temperaturniveaus (Wasser) dargestellt.

| Prozess | Temperaturniveau |

| Rauchgase Backöfen | ca. 70 - 80°C |

| Schwaden Backöfen | ca. 50 - 60°C |

| Abwärme Kälteanlagen (Kühlzellen/ Gärautomaten) | ca. 35 - 50°C |

| Verbraucher | Temperaturniveau |

| Heizung Hochtemperatur (Verkauf, Büro, Wohnung etc.) | ca. 70°C |

| Fußbodenheizung (Verkauf, Büro, Wohnung etc.) | ca. 35 - 45°C |

| Spülmaschinen (Warmwasser) | ca. 60°C |

| Dusch- und Sozialräume (Warmwasser) | ca. 60°C |

Weiter Informationen zum Thema Abwärmenutzung finden Sie in den Querschnittsthemen.

Zitierte Quellen:

[18] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 26 ff.

Nutzungsverhalten

Nutzungsverhalten

Schon durch kleine Regelmäßigkeiten im Umgang mit Sauberkeit, z. Bsp. das Entkalken der Schwadenapparate oder die Reinigung der Zuluftbereiche der Brenner (bei offener Ansaugung), können Energie und damit Kosten gespart werden. Auch das Kontrollieren auf Beschädigungen von Türdichtungen und Türschlössern bei Kälteanlagen, kann einen Beitrag zur Energie- und Kostensenkung leisten.

Energiebeschaffung

Beispiel aus dem Bundesland Sachsen:

Der Landesinnungsverband Saxonia des Bäckerhandwerks Sachsen und die BÄKO (Bäcker- und Konditorengenossenschaft eG) haben mit verschiedenen regionalen Energieversorgern Rahmenverträge für Strom und Gas, mit in der Regel etwas kostengünstigeren Konditionen. Für Innungsmitlgieder gibt es darüber hinaus noch einen zusätzlichen Bonus. Weiterhin besteht die Möglichkeit, Strom- und Gasverträge von der Service- und Vertriebsgesellschaft der Kreishandwerkerschaften mbH überprüfen zu lassen. Vertragsverhandlungen und alle organisatorischen Dinge können bei einem Anbieterwechsel von dieser koordiniert werden. Weitere Rahmenverträge mit preislichen Vorteilen gibt es u. a. für Diesel und Heizöl. [19]

Lastmanagement

Es sollte vermieden werden mehrere elektrische Geräte gleichzeitig einzuschalten. Eine automatische Überwachung und Abschaltung einzelner Geräte / Maschinen bei Lastenspitzen wäre sinnvoll.

Energiecontrolling

Um einen genauen Überblick über die Energieverbräuche und ggf. Kosten zu haben, empfiehlt es sich, diese monatlich zu dokumentieren. Somit können Änderungen und Abweichungen von den üblichen Verbräuchen schnell erkannt und der Ursache nachgegangen werden. [20]

Informationen zu Werkzeugen oder Hilfmitteln finden Sie im Werkzeugkoffer.

Zitierte Quellen:

[19] BÄKO Ost eG Bäcker- und Konditorengesellschaft Sachsen-Brandenburg und GICON – Großmann Ingenieur Consult GmbH: Weiterentwicklung des Sächsischen Gewerbeenergiepasses, Branchenmodul Bäckerei, 02/2010.

[20] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 43.

Schon durch kleine Regelmäßigkeiten im Umgang mit Sauberkeit, z. Bsp. das Entkalken der Schwadenapparate oder die Reinigung der Zuluftbereiche der Brenner (bei offener Ansaugung), können Energie und damit Kosten gespart werden. Auch das Kontrollieren auf Beschädigungen von Türdichtungen und Türschlössern bei Kälteanlagen, kann einen Beitrag zur Energie- und Kostensenkung leisten.

Energiebeschaffung

Beispiel aus dem Bundesland Sachsen:

Der Landesinnungsverband Saxonia des Bäckerhandwerks Sachsen und die BÄKO (Bäcker- und Konditorengenossenschaft eG) haben mit verschiedenen regionalen Energieversorgern Rahmenverträge für Strom und Gas, mit in der Regel etwas kostengünstigeren Konditionen. Für Innungsmitlgieder gibt es darüber hinaus noch einen zusätzlichen Bonus. Weiterhin besteht die Möglichkeit, Strom- und Gasverträge von der Service- und Vertriebsgesellschaft der Kreishandwerkerschaften mbH überprüfen zu lassen. Vertragsverhandlungen und alle organisatorischen Dinge können bei einem Anbieterwechsel von dieser koordiniert werden. Weitere Rahmenverträge mit preislichen Vorteilen gibt es u. a. für Diesel und Heizöl. [19]

Lastmanagement

Es sollte vermieden werden mehrere elektrische Geräte gleichzeitig einzuschalten. Eine automatische Überwachung und Abschaltung einzelner Geräte / Maschinen bei Lastenspitzen wäre sinnvoll.

Energiecontrolling

Um einen genauen Überblick über die Energieverbräuche und ggf. Kosten zu haben, empfiehlt es sich, diese monatlich zu dokumentieren. Somit können Änderungen und Abweichungen von den üblichen Verbräuchen schnell erkannt und der Ursache nachgegangen werden. [20]

Informationen zu Werkzeugen oder Hilfmitteln finden Sie im Werkzeugkoffer.

Zitierte Quellen:

[19] BÄKO Ost eG Bäcker- und Konditorengesellschaft Sachsen-Brandenburg und GICON – Großmann Ingenieur Consult GmbH: Weiterentwicklung des Sächsischen Gewerbeenergiepasses, Branchenmodul Bäckerei, 02/2010.

[20] Schulz, Jörg (Dip.-Ing.): EnEff Bäckerei – Netzwerk zur Steigerung der Energieeffizienz in Bäckereien / ttz Bremerhaven, in: ebd., S. 43.

Steckbrief "Die energieeffiziente Bäckerei"

Modellbetriebe

Einen Film zum Energiesparen in einer Bäckerei

Interview mit dem Inhaber einer Bäckerei

Rund 60 Prozent CO2 gespart: Landbäckerei Röhrig aus Trebbin (Brandenburg)

Modellbetriebe

DOWNLOADS

UND PUBLIKATIONEN

& PUBLIKATIONEN

Broschüren

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Download-Kategorie #3

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Fort- und Weiterbildung / Lehrgangsmaterial / Präsentationen

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei