Textilreiniger

Einführung

Das Textilreiniger Handwerk hat in den letzten 30 Jahren durch verstärkte Umweltschutzauflagen einen erheblichen Wandel erfahren: FCKW als Lösemittel wurde verboten - für gebräuchliche Lösemittel (Perchloretylen - PER) wurden verschärfte Grenzwerte in den Maschinen und außerhalb der Betriebsräume eingeführt. Alternative Lösemittel wie Kohlenwasserstoff-Lösemittel (KWL), Silikon oder CO2 und neue Reinigungsmethoden (Nassreinigung) haben einen höheren Stellenwert bekommen. Auch die Kenntnisse der Beschäftigten über die Gefahren beim Umgang mit Betriebsstoffen und Maschinen haben sich deutlich verbessert. Erhebliche Investitionen und Umstellungen waren in praktisch jedem Betrieben notwendig, um diesen Anforderungen gerecht zu werden und den Betrieb zukunftssicher aufzustellen und zu führen. Dieser Leitfaden ist hauptsächlich auf die Beratung von Textilreinigungen und kleineren Wäschereien ausgerichtet .

Deutschlandweit gab es im Jahr 2018:

Die Zahl der Betriebe und Mitarbeiter ist innerhalb der letzten Jahre kontinuierlich gesunken. Gleichzeitig ist jedoch der Umsatz der einzelnen Unternehmen angestiegen. Dies liegt neben der Schließung vieler Kleinstbetriebe – ohne dass im direkten Umfeld neue Betriebe entstehen – auch daran, dass im Bereich der mittelständischen Betriebe eine immer weitere Marktkonzentrierung durch Fusionen, Zusammenschlüssen oder Aufkäufe stattfindet.

Weitere Zahlen, Daten und Fakten können der Internetseite des

Deutschlandweit gab es im Jahr 2018:

4300 Wäschereien und Textilreinigungsbetriebe

. Außerdem gehören noch Textilien-Mietservices, Färbereien, Heißmangeleien, Teppich- und Lederreinigung und reine Annahmestellen zum Textilreinigungsgewerbe. Die Betriebsgrößen reichen von kleinen chemischen Reinigungen, die von einer Person bis hin zu Großwäschereien mit über 50 Mitarbeitern betrieben werden.Die Zahl der Betriebe und Mitarbeiter ist innerhalb der letzten Jahre kontinuierlich gesunken. Gleichzeitig ist jedoch der Umsatz der einzelnen Unternehmen angestiegen. Dies liegt neben der Schließung vieler Kleinstbetriebe – ohne dass im direkten Umfeld neue Betriebe entstehen – auch daran, dass im Bereich der mittelständischen Betriebe eine immer weitere Marktkonzentrierung durch Fusionen, Zusammenschlüssen oder Aufkäufe stattfindet.

Weitere Zahlen, Daten und Fakten können der Internetseite des

Deutschen Textilreinigungsverbands

entnommen werden.Energiebedarf im Textilreinigungsgewerbe

Textilreinigungen und Wäschereien gehören zu den energieintensiven Gewerken. Im Branchenvergleich aller deutschen Handwerksbetriebe führen Textilreinigungsunternehmen damit das Feld der Energieverbraucher an; im Durchschnitt benötigen sie hierfür 10‑15 % ihres Jahresumsatzes und verursachen dadurch etwa 9 % der gesamten Energiekosten aller deutschen Handwerksbetriebe. Der Verbrauch teilt sich im Durchschnitt zu 10-15 % für elektrische Antriebsenergie/ Beleuchtung und zu 85‑90 % für die Erzeugung von Prozesswärme auf.

Neben der möglichen elektrischen Wärmeerzeugung sind die größten elektrischen Verbraucher Elektromotoren, Klima- und Lüftungsanlagen, Druckluft und Beleuchtung.

Der mit Abstand größte Wärmeenergiebedarf wird für die Erzeugung von Prozessdampf eingesetzt.

Dampf wird für fast alle Reinigungs,- Trockungs- und Finishing- bzw. Formprozesse eingesetzt, soweit keine direkte Beheizung über Gas möglich ist.

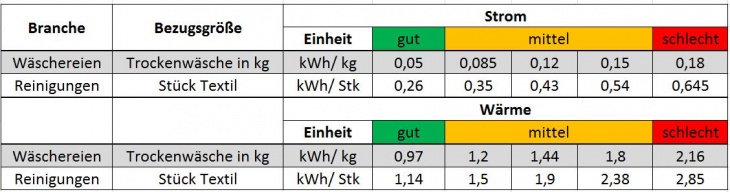

Um den Gesamtenergiebedarf von unterschiedlich energieeffizienten Betrieben miteinander vergleichen zu können, werden durchschnittliche Verbrauchswerte in kWh pro Kleidungsstück oder kg Wäsche angegeben. Bei solchen Vergleichen müssen ähnliche Betriebe miteinander verglichen werden. Die folgende Tabelle gibt beispielhafte Werte als erste Annäherung wieder.

Neben der möglichen elektrischen Wärmeerzeugung sind die größten elektrischen Verbraucher Elektromotoren, Klima- und Lüftungsanlagen, Druckluft und Beleuchtung.

Der mit Abstand größte Wärmeenergiebedarf wird für die Erzeugung von Prozessdampf eingesetzt.

Dampf wird für fast alle Reinigungs,- Trockungs- und Finishing- bzw. Formprozesse eingesetzt, soweit keine direkte Beheizung über Gas möglich ist.

Um den Gesamtenergiebedarf von unterschiedlich energieeffizienten Betrieben miteinander vergleichen zu können, werden durchschnittliche Verbrauchswerte in kWh pro Kleidungsstück oder kg Wäsche angegeben. Bei solchen Vergleichen müssen ähnliche Betriebe miteinander verglichen werden. Die folgende Tabelle gibt beispielhafte Werte als erste Annäherung wieder.

|

| Energiebedarf Textilreiniger |

| Copyright: Gertec GmbH |

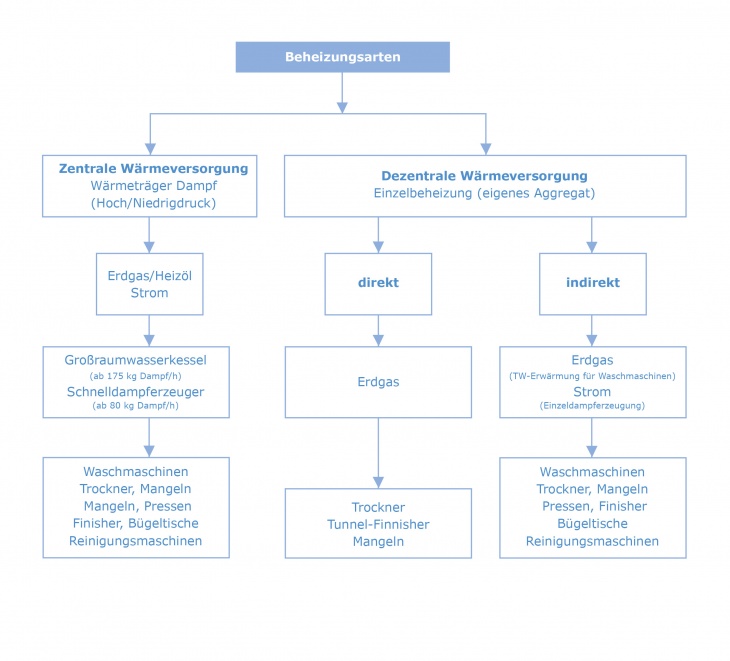

Stromverbrauch pro gereinigtem Hemd

Eigene Messungen der Regionalen Entwicklungswerkstatt Hamburg haben Verbräuche für die Reinigung von Obergarderobe in der chemischen Reinigungsmaschine sowie für das Waschen und Trocknen, bzw. Finishen von Hemden ermittelt. Die Verbrauchszahlen sind für den jeweiligen Betrieb individuell zu betrachten.

Beispielhafter Stromverbrauch für das Waschen und Finishen von Obergarderobe (Hemden):

Beispielhafter Stromverbrauch für das Waschen und Finishen von Obergarderobe (Hemden):

|

| Energieverbrauch Hemd |

| Copyright: HWK Hamburg |

Hauptprozesse in der Textilreinigung

Auf dem Markt sind zahlreiche Textilien erhältlich, die nicht mit einer "Haushaltswaschmaschine" gewaschen werden können und somit einer "Spezialbehandlung" wie einer chemischen Reinigung oder Nassreinigung bedürfen.

Alle Textilien sind mit entsprechenden Pflegesymbolen gekennzeichnet, die eine Empfehlung zur Art der Behandlung geben. Eine Liste mit Pflegesymbole finden Sie hier

Innerhalb der Textilreinigung lassen sich die unterschiedlichen Prozesse allgemein in Sortieren, Reinigung/ Waschen, Schleudern/ Entwässern, Trocknen und Glätten (Finishing/ Bügeln) der Ware unterscheiden:

Nach Annahme der Kleidungsstücke werden diese nach Verschmutzungsgrad, Farben und Pflegesymbolen sortiert. Bei den Pflegesymbolen wird im Wesentlichen nach „Waschen“, „Chemische Reinigung mit Lösemitteln“ oder „Nassreinigung“ unterschieden.

Je nach Prozessabschnitt kommen unterschiedliche Ressourcen wie Wasser, Strom, Gas, Dampf, Waschmittel, chemische Reinigungsmittel oder Druckluft-Energie zum Einsatz.

Chemische Reinigung

Bei der chemischen Reinigung kann bei stark verschmutzten Kleidungsstücken eine Detachur, bzw. professionelle Fleckentfernung erforderlich sein. Im weiteren Verlauf erfolgt danach die eigentliche Reinigung im Lösemittel der Reinigungsmaschine.

Waschen

Waschbare Textilien in einem Textilreinigungsbetrieb oder in kleineren Wäschereien werden nach dem Sortieren der Waschschleudermaschine zugeführt, wobei entsprechend der Textilart das jeweilige Waschprogramm auszuwählen ist. Der Prozess in der Maschine unterteilt sich in die Abschnitte

Nach der maschinellen Reinigung bzw. Wäsche und erfolgter Kontrolle, wird das feuchte Kleidungsstück entweder maschinell gefinisht (z.B. über einen Garderobenformer oder Hosentopper per Dampf geglättet und geformt) oder von Hand gebügelt. Vor der Ausgabe wird die Ware noch einmal kontrolliert und zum Schutz vor Wiederverschmutzung mit einer Schutzfolie versehen.

Es wird zwischen drei Fraktionen an Wäschearten unterschieden:

Alle Textilien sind mit entsprechenden Pflegesymbolen gekennzeichnet, die eine Empfehlung zur Art der Behandlung geben. Eine Liste mit Pflegesymbole finden Sie hier

Innerhalb der Textilreinigung lassen sich die unterschiedlichen Prozesse allgemein in Sortieren, Reinigung/ Waschen, Schleudern/ Entwässern, Trocknen und Glätten (Finishing/ Bügeln) der Ware unterscheiden:

Nach Annahme der Kleidungsstücke werden diese nach Verschmutzungsgrad, Farben und Pflegesymbolen sortiert. Bei den Pflegesymbolen wird im Wesentlichen nach „Waschen“, „Chemische Reinigung mit Lösemitteln“ oder „Nassreinigung“ unterschieden.

Je nach Prozessabschnitt kommen unterschiedliche Ressourcen wie Wasser, Strom, Gas, Dampf, Waschmittel, chemische Reinigungsmittel oder Druckluft-Energie zum Einsatz.

Chemische Reinigung

Bei der chemischen Reinigung kann bei stark verschmutzten Kleidungsstücken eine Detachur, bzw. professionelle Fleckentfernung erforderlich sein. Im weiteren Verlauf erfolgt danach die eigentliche Reinigung im Lösemittel der Reinigungsmaschine.

Waschen

Waschbare Textilien in einem Textilreinigungsbetrieb oder in kleineren Wäschereien werden nach dem Sortieren der Waschschleudermaschine zugeführt, wobei entsprechend der Textilart das jeweilige Waschprogramm auszuwählen ist. Der Prozess in der Maschine unterteilt sich in die Abschnitte

- Vorwaschen

- Klarwaschen

- Spülen

- Schleudern

Nach der maschinellen Reinigung bzw. Wäsche und erfolgter Kontrolle, wird das feuchte Kleidungsstück entweder maschinell gefinisht (z.B. über einen Garderobenformer oder Hosentopper per Dampf geglättet und geformt) oder von Hand gebügelt. Vor der Ausgabe wird die Ware noch einmal kontrolliert und zum Schutz vor Wiederverschmutzung mit einer Schutzfolie versehen.

Es wird zwischen drei Fraktionen an Wäschearten unterschieden:

- Trockenwäsche

Zur Trockenwäsche gehören vor allem Handtücher und Waschlappen aus Frottee sowie Daunendecken/-jacken. Diese werden dem Trockner zugeführt und vollständig getrocknet. - Flachwäsche

Wird direkt nach dem Waschen in die Mangel zum Trocknen und Glätten gegeben. Sie besteht hauptsächlich aus Laken, Bettbezügen, Tischdecken und Servietten aus dem Gastro- und Hotelbereich. - Formwäsche

Hemden, Kittel, Kochjacken, Hosen und Sakkos (Obergarderobe) werden mit speziellen Geräten wie z.B. Garderobenformer, Bügelpresse, Hosentopper, Hemdenfinisher durch Wärme und Wasserdampf in die gewünschte Form gebracht und getrocknet. Gegebenenfalls ist im Anschluß noch eine Nachbehandlung durch bügeln erforderlich.

Energieintensive Maschinen und Anlagen

Die folgende Übersichtstabelle führt die wichtigsten energieintensiven Maschinen und Anlagen des Textilreinigergewerbes auf:

|

| Übersicht |

| Copyright: ZEWU |

Dampferzeugung

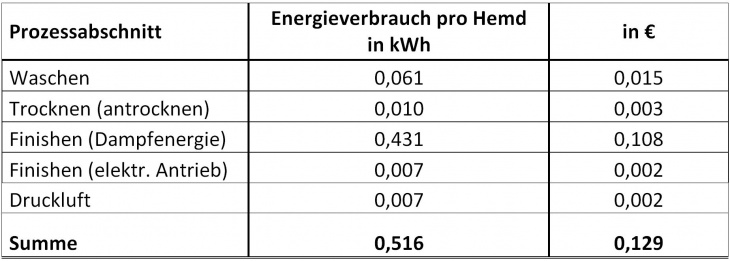

Die Prozesswärmeversorgung in Wäschereien und Textilreinigungen erfolgt entweder über:

- zentrale Dampferzeugungsanlage, durch fossile Brennstoffe (Erdgas oder Erdöl) oder über Strom

- dezentrale Dampferzeugung, durch Strom, d.h. jede Maschine hat eine eigene Dampferzeugung bzw. Einzelbeheizung

|

| Beheizungsarten |

| Copyright: HWK Hamburg |

Die energetische Betrachtung der Betriebe sollte von dem Ausgangspunkt der Klärung der Wärmeerzeugung beginnen, da dieser Prozess - vor allem die Dampferzeugung - einen Großteil des Gesamtenergieverbrauchs ausmacht und damit ein entscheidender Faktor für die Betriebskosten ist.

Rein stromgeführte Textilreinigungen können unter bestimmten Voraussetzungen bei den Reinigungsprozessen und den Tagesabläufen der Produktion energetisch besser gestellt sein, wenn sie über eine dezentrale Dampferzeugung verfügen. So können die Geräte je nach Arbeitsanfall einzeln und bedarfsgerecht eingesetzt werden. Damit wird eine Reduzierung der Grundlast ermöglicht und eine Energieeinsparung erreicht. Je nach Leistungsbedarf wird nur die benötigte Dampfmenge zur Verfügung gestellt.

Als Energieträger für die Dampferzeugung werden in Textilreinigungsbetrieben Erdgas, Heizöl oder Strom eingesetzt. Bei dem Einsatz elektrisch betriebener Kessel sollten Lastspitzen bei gleichzeitigem Gebrauch mit anderen energieintensiven Maschinen vermieden werden, da es hierdurch zu zusätzlichen Kosten bei der Stromabrechnung kommen kann.

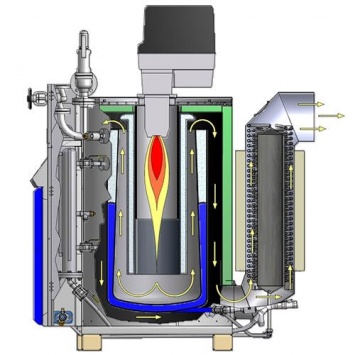

Die Dampferzeugung erfolgt über Schnelldampferzeuger meist zur Erzeugung kleiner bis mittlerer Dampfmengen oder über Großwasserraumkessel (siehe nächster Abschnitt). Zur Erhöhung der erzeugten Dampfmenge kann ein zusätzlicher Dampferzeuger installiert werden. Hierbei ist zu berücksichtigen, dass für jeden gasbefeuerte Dampferzeuger ein separater Abgasschornsteinzug benötigt wird. Für die Lebensdauer der Gesamtanlage ist die Fahrweise des Speisewasserbehälters mit einer Temperatur größer 80 °C sehr wichtig. Wird viel Kondensat aus Dampfverbrauchern, die mit hohen Temperaturen arbeiten (Mangel, Trockner, Finisher), in den Speisewasserbehälter zurückgeführt, kann die Temperatur des Speisewassers auf über 100 °C ansteigen. Dieser Temperaturanstieg ist auch beim Auftreten eines Defekts am Kondensatableiter zu beobachten. Dabei geht Wärmeenergie - in Form von Dampf - ungenutzt in den Kondensatableiter und steht dem eigentlichen Verbraucher nicht zur Verfügung. Durch regelmäßige Wartung des Dampfnetzes kann dieses Risiko minimiert werden.

Rein stromgeführte Textilreinigungen können unter bestimmten Voraussetzungen bei den Reinigungsprozessen und den Tagesabläufen der Produktion energetisch besser gestellt sein, wenn sie über eine dezentrale Dampferzeugung verfügen. So können die Geräte je nach Arbeitsanfall einzeln und bedarfsgerecht eingesetzt werden. Damit wird eine Reduzierung der Grundlast ermöglicht und eine Energieeinsparung erreicht. Je nach Leistungsbedarf wird nur die benötigte Dampfmenge zur Verfügung gestellt.

Als Energieträger für die Dampferzeugung werden in Textilreinigungsbetrieben Erdgas, Heizöl oder Strom eingesetzt. Bei dem Einsatz elektrisch betriebener Kessel sollten Lastspitzen bei gleichzeitigem Gebrauch mit anderen energieintensiven Maschinen vermieden werden, da es hierdurch zu zusätzlichen Kosten bei der Stromabrechnung kommen kann.

Die Dampferzeugung erfolgt über Schnelldampferzeuger meist zur Erzeugung kleiner bis mittlerer Dampfmengen oder über Großwasserraumkessel (siehe nächster Abschnitt). Zur Erhöhung der erzeugten Dampfmenge kann ein zusätzlicher Dampferzeuger installiert werden. Hierbei ist zu berücksichtigen, dass für jeden gasbefeuerte Dampferzeuger ein separater Abgasschornsteinzug benötigt wird. Für die Lebensdauer der Gesamtanlage ist die Fahrweise des Speisewasserbehälters mit einer Temperatur größer 80 °C sehr wichtig. Wird viel Kondensat aus Dampfverbrauchern, die mit hohen Temperaturen arbeiten (Mangel, Trockner, Finisher), in den Speisewasserbehälter zurückgeführt, kann die Temperatur des Speisewassers auf über 100 °C ansteigen. Dieser Temperaturanstieg ist auch beim Auftreten eines Defekts am Kondensatableiter zu beobachten. Dabei geht Wärmeenergie - in Form von Dampf - ungenutzt in den Kondensatableiter und steht dem eigentlichen Verbraucher nicht zur Verfügung. Durch regelmäßige Wartung des Dampfnetzes kann dieses Risiko minimiert werden.

|

| elektr. Dampferzeuger |

| Copyright: HWK Hamburg |

Ansätze für Einsparmöglichkeiten im Bereich Dampf-/ Wärmeerzeugung:

|

| Einsparmöglichkeiten |

| Copyright: HWK Hamburg |

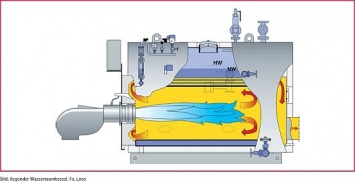

Großwasserraumkessel

Großwasserraumkessel sind häufig in Wäschereien anzutreffen, da sie große Mengen Dampf erzeugen können. Die andere Bezeichnung - Flammrohr-Rauchrohrkessel - beschreibt besser ihre Funktion. Die Rohre werden innen von Rauchgasen durchströmt und aussen von Kesselwasser umströmt. Eingesetzt werden die Kessel überall wo Heißwasser oder Dampf in gleichbleibend guter Qualität benötigt wird. Im zylindrisch liegenden Druckkörper sind Flammrohr, innenliegende wasserumspülte hintere Rauchgaswendekammer, erster Rauchrohrzug und zweiter Rauchrohrzug strömungsoptimiert angeordnet. Großwasserraumkessel haben immer genügend Dampfvorrat, auch während plötzlicher Verbrauchsspitzen.

Typische Merkmale dieser Kesselanlagen sind, neben geringeren Betriebskosten:

• Geringe Abgasverluste; mit Abgaswärmerückgewinnungsmodulen wird eine optimale Brennstoffnutzung erreicht

• Abstrahlungsverluste sehr gering, durch hochwertige Wärmeisoliermatten und spezielle Wärmedämmstoffe

• Einrichtungen zur Brennstoffverbrauchsminderung

Bei optimalem Betrieb ergeben sich folgende Nutzen für den Anlagenbetreiber:

• Schadstoffreduzierte Verbrennung

• Geräuscharmer und umweltschonender Betrieb

• Weniger Brennstoff- und Stromverbrauch

• Weniger Verschleiß

Typische Merkmale dieser Kesselanlagen sind, neben geringeren Betriebskosten:

• Geringe Abgasverluste; mit Abgaswärmerückgewinnungsmodulen wird eine optimale Brennstoffnutzung erreicht

• Abstrahlungsverluste sehr gering, durch hochwertige Wärmeisoliermatten und spezielle Wärmedämmstoffe

• Einrichtungen zur Brennstoffverbrauchsminderung

Bei optimalem Betrieb ergeben sich folgende Nutzen für den Anlagenbetreiber:

• Schadstoffreduzierte Verbrennung

• Geräuscharmer und umweltschonender Betrieb

• Weniger Brennstoff- und Stromverbrauch

• Weniger Verschleiß

|

| Wasserraumkessel |

| Copyright: www.gewerbegas.online.de |

|

| Schnelldampferzeuger |

| Copyright: http://jumag.de/de/dampferzeuger/oel-gasbefeuerte-dampferzeuger |

Chemische Reinigung

Die Chemische Reinigung bezeichnet das Reinigen von Textilien in einem Lösungsmittel frei von Wasser. Sie ist die bisher üblichste Form der professionellen Textilreinigung und besitzt eine hervorragende Reinigungsleistung. Viele Textilien, insbesondere solche, in denen unterschiedliche Stoffarten verarbeitet sind, wie z.B. Herrenanzüge, Damenkostüme oder Mäntel, lassen sich nur bedingt mit Wasser oder wässrigen Waschlösungen reinigen, da sie sich hierbei verformen oder ihre Farbe verlieren können. Das bekannteste und weltweit am meisten eingesetzte Lösungsmittel in Textilpflegebetrieben ist Tetrachlorethen, bekannter unter der Abkürzung PER (Perchlorethylen). Als Chlorkohlenwasserstoff ist es umwelt- und gesundheitsgefährdend. Aus diesem Grund muss es im geschlossenen Kreislauf verwendet werden. Seit Anfang der 1990er Jahre wird auch Kohlenwasserstoff-Lösungsmittel (KWL) eingesetzt. Es ist eine halogenfreie farblose Flüssigkeit mit einem Flammpunkt zwischen 55 und 65 °C, weshalb sowohl bei der Anwendung als auch bei der Anlagentechnik besondere Sicherheitsvorkehrungen zu beachten sind (Brandgefahr!).

Die Bauteile mit dem höchsten Energiebedarf sind (bei Bad-Reinigungsmaschinen) die Bestandteile des Trocknungkreislaufes und der Destillation. Hinzu kommt noch die Antriebsenergie für andere elektrische Verbraucher wie Pumpen oder Trommelantrieb, welche im Vergleich aber weniger ins Gewicht fallen. Reinigungsmaschinen, welche ein Sprühsystem verwenden, kommen mit weniger Lösemittelinhalt und ohne Destillation aus. Auch gibt es weitere Bad-Verfahren, die ohne Destillation oder mit einer Teildestillation auskommen.

Die Bauteile mit dem höchsten Energiebedarf sind (bei Bad-Reinigungsmaschinen) die Bestandteile des Trocknungkreislaufes und der Destillation. Hinzu kommt noch die Antriebsenergie für andere elektrische Verbraucher wie Pumpen oder Trommelantrieb, welche im Vergleich aber weniger ins Gewicht fallen. Reinigungsmaschinen, welche ein Sprühsystem verwenden, kommen mit weniger Lösemittelinhalt und ohne Destillation aus. Auch gibt es weitere Bad-Verfahren, die ohne Destillation oder mit einer Teildestillation auskommen.

Durch den Einsatz neuerer Reinigungsmittel auf Silikonbasis oder auch komprimiertes Kohlendioxid wird eine umweltfreundlichere chemische Reinigung ermöglicht. Jedoch ist zu beachten, dass nicht jedes neue/alternative Lösemittel auch zwangsläufig energetisch günstiger ist

.

|

| chem. Reinigungsmaschine |

| Copyright: Multimatic - http://www.multimatic.de/produkte#!/reinigungsmaschinen/kwl/topline |

|

| Rückansicht chem. RM |

| Copyright: Multimatic - http://www.multimatic.de/produkte#!/reinigungsmaschinen/kwl/topline |

Technische Bauteile

Eine klassische Textilreinigungsmaschine besteht aus drei Funktionselementen: Schmutzentfernung, Lösungsmittelreinigung und Trocknung. Als Reinigungsmittel kommen meist PER oder KWL zum Einsatz. Dieses wird zum Reinigen in die Trommel gepumpt und während des Reinigungsvorganges über einen Filter umgewälzt. Anschließend wird das verschmutzte Lösungsmittel in einer Destillationseinheit durch Wärmezufuhr vom Schmutz getrennt. Nach Abkühlung steht das saubere Lösungsmittel wieder zur Verfügung. Im nächsten Schritt werden die Textilien in der Trommel getrocknet. Durch die Erwärmung der Trommelluft wird dafür gesorgt, dass Lösungsmittelreste verdampfen und anschließend durch Abkühlung wieder in flüssigem Zustand dem Lösungsmitteltank zugeführt werden. Der Prozess findet in einem geschlossenen System statt. Lösungsmittelemissionen werden dadurch nicht vollständig vermieden. Daher sind jährliche Messungen vorgeschrieben. Die Massenkonzentration an Lösungsmittel in der Trommel darf einen Wert von 2 g/m³ bei PER und 5 g/m³ bei KWL nicht überschreiten. Neuanlagen müssen über eine laufende Messtechnische Einrichtung verfügen, die dies sicherstellt. Um zu verhindern, dass der Trocknungsprozess vorzeitig unterbrochen wird und noch nicht verdampfte Lösungsmittelreste entweichen können, haben moderne Reinigungsmaschinen außerdem eine automatische Freigabe für die Türöffnung.

Für die Beheizung der Trocknung und Destillation werden Dampf oder Strom eingesetzt

.Anlagen können mit Wassersparanlagen oder Anlagen zur Wasserrückgewinnung kombiniert werden.

Ansätze für Einsparmöglichkeiten:

- Maschine sollte möglichst immer voll beladen werden

- Reinigungsprogramm gemäß Verschmutzungsgrad, technische Möglichkeit energetisch günstig auswählen

- Lösemittelniveaus optimieren

- Trocknungszeiten durch Wartungsarbeiten verkürzen

- Destillationsschlamm rechtzeitig abpumpen

- Energieverbräuche/Chargenzeiten protokollieren

- Die Ersatzbeschaffung neuerer Maschinentechnik sollte regelmäßig geprüft werden, da ältere Maschinen meist mehr Energie, Lösemittel und Kühlwasser benötigen.

- Wärmerückgewinnung nutzen: warmes Abwasser kann über Wärmetauscher Frischwasser erwärmen

- Wasserrückgewinnung nutzen: Das saubere Prozesswasser kann in einem Sammelbehälter aufgefangen und im Waschprozess genutzt werden. Es fallen im Mittel 350 Liter je Charge an.

- Dosiereinrichtung nutzen: Reinigungsverstärker werden grammgenau zugesetzt

Nassreinigung

|

| Waschschleudermaschine |

| Copyright: www.treysse-waeschereitechnik.de |

Bei der sog. Nassreinigung wird Wasser als Schmutzlöser eingesetzt. Nassreinigungsmaschinen arbeiten textilschonender und umweltfreundlicher als entsprechende Haushaltsgeräte. Ermöglicht wird dies durch größere Waschtrommeln, geringere Trommelbewegungen und genau auf die Textilien abgestimmte Pflegeprogramme. Die Nassreinigung eignet sich laut Deutschem Textilreinigungsverband in erster Linie für waschbare Textilien und solche, die mit dem Pflegesymbol "W in einem Kreis" gekennzeichnet sind. Oftmals lassen sich aber auch Kleidungsstücke erfolgreich mit diesem Verfahren reinigen, die laut Pflegekennzeichnung nicht waschbar sind. Empfehlenswert ist die Nassreinigung darüber hinaus u.a. für großvolumige Heimtextilien wie Kissen, Decken oder Vorhänge.

Die Abwässer einer Nassreinigungsmaschine belasten die Umwelt deutlich weniger als handelsübliche Waschmaschinen, da die zur Reinigung verwendeten Tenside nicht nur biologisch gut abbaubar, sondern auch alkalifrei sind, keine optischen Aufheller oder Bleichmittel enthalten, und die Abwässer zudem höchstens handwarm in die Kanalisation eingeleitet werden.

Waschschleudermaschinen können neben dem "herkömmlichen" Waschen auch zur Nassreinigung eingesetzt, sofern sie die technischen Voraussetzungen hierfür erfüllen. Sie besitzen leistungsfähigere Motoren und ein höheres Ladevolumen als Haushaltsmaschinen. Das Waschgut wird in der Trommel ohne Umladen gewaschen und geschleudert. Als Schmutzlösemittel wird Wasser genutzt, welchem je nach zu reinigendem Textil unterschiedliche Chemikalien zugegeben werden, um das Reinigungsergebnis zu verbessern. Frontal zu beladende Waschschleudermaschinen werden häufig mit Strom beheizt, können aber auch mit Dampf oder direkt mit Warmwasser gespeist werden.

Die Abwässer einer Nassreinigungsmaschine belasten die Umwelt deutlich weniger als handelsübliche Waschmaschinen, da die zur Reinigung verwendeten Tenside nicht nur biologisch gut abbaubar, sondern auch alkalifrei sind, keine optischen Aufheller oder Bleichmittel enthalten, und die Abwässer zudem höchstens handwarm in die Kanalisation eingeleitet werden.

Für Nassreinigungsmaschinen, die darüber hinaus besonders energieeffizient arbeiten und nicht mehr als zwölf Liter Wasser pro Kilogramm Hose, Gardine oder Anorak verbrauchen, können Textilreinigungen in Deutschland vom Umweltbundesamt das Öko-Siegel „Blauer Engel“ (RAL-42 104) erhalten

.Waschschleudermaschinen können neben dem "herkömmlichen" Waschen auch zur Nassreinigung eingesetzt, sofern sie die technischen Voraussetzungen hierfür erfüllen. Sie besitzen leistungsfähigere Motoren und ein höheres Ladevolumen als Haushaltsmaschinen. Das Waschgut wird in der Trommel ohne Umladen gewaschen und geschleudert. Als Schmutzlösemittel wird Wasser genutzt, welchem je nach zu reinigendem Textil unterschiedliche Chemikalien zugegeben werden, um das Reinigungsergebnis zu verbessern. Frontal zu beladende Waschschleudermaschinen werden häufig mit Strom beheizt, können aber auch mit Dampf oder direkt mit Warmwasser gespeist werden.

Eine andere Bauart ist die Trennwand-Waschschleudermaschine, sie wird meist von vorn beladen und auf der gegenüber liegenden Seite entladen, um die Abläufe und Hygiene im Reinigungsbetrieb zu optimieren. Je nach Maschinengröße hat diese Bauart von Durchladewaschmaschine eine, zwei (Pullman) oder drei Kammern (y-Teilung), somit wird das Be- und Entladen der Wäsche erleichtert. Trennwand-Waschschleudermaschinen werden auch mit Strom bzw. Dampf direkt beheizt oder mit Warmwasser gespeist. Die Heizleistung liegt meist bei 7,5 bis 65 kW. Sie können mit bis zu 240 kg Textilien befüllt werden und sind je nach verbauten Komponenten auch für die Nassreinigung von Textilien geeignet.

Ansätze für Einsparmöglichkeiten der Nassreinigung:

- Optimale Beladung und optimale dem Textil angepasste Waschzeiten wählen

- Wasserverlust über das Ablaufventil kontrollieren

- Energieverbräuche protokollieren

- Automatische Dosieranlagen verringern den Chemikalienbedarf, da sie Waschzusätze grammgenau dosieren

- Neue Geräte haben eine bessere Schleuderleistung und somit eine geringere Restfeuchte der Textilien

|

| Trennwand Waschschl.M. |

| Copyright: www.Kannegiesser.de |

Wäschetrockner

Trockner werden in der Textilreinigungsbranche zum Antrocknen oder Volltrocknen von Textilien eingesetzt. Die Beheizung kann durch Strom, Dampf oder Gas direkt beheizt erfolgen. Grundsätzlich können sie in zwei Bauarten unterschieden werden, Ablufttrockner und Kondensationstrockner. Laut BDEW befindet sich bei beiden Typen die zu trocknende Wäsche in einer horizontal umlaufenden Trommel. In ihr wird die Wäsche stetig umgewälzt, um so eine große wirksame Oberfläche der Wäsche zu erzielen. Die erwärmte Luft wird durch die feuchte Wäsche geleitet und ist in der Lage die Feuchtigkeit der Wäsche bis zur Sättigungsgrenze der Luft aufzunehmen. Diese feuchte Luft passiert anschließend ein Flusensieb und wird je nach Geräteart durch Kondensation des gebundenen Wassers getrocknet (häufig in Privathaushalten) oder ins Freie abgeleitet (häufig im Gewerbe).

Ansätze für Einsparmöglichkeiten:

Ansätze für Einsparmöglichkeiten:

- Gegebenenfalls Restfeuchtesteuerung zur Trockenzeitbegrenzung nutzen

- Optimale Beladung und dem Textil angepasste Trocknungszeiten wählen

- Durch regelmäßige Wartungsarbeiten kein verlängern der Trocknungszeiten

- Wärmepumpe: Durch die eingesetzte Wärmepumpe können bis zu 40 Prozent elektrische Energie gegenüber Kondensationstrocknern eingespart werden.

- Umluft-Rückgewinnung: Hier wird ein Großteil der Abluft recycelt. Nur die feuchte Luft wird nach außen abgeführt und die warme Trockenluft wird mit Frischluft über die Heizung erneut dem Trocknungsprozess zugeführt. Dies spart Energie, da weniger zugeheizt werden muss.

- Kreuzstromwärmetauscher: Bei Ablufttrockner kann dadurch die Zuluft vorgewärmt werden.

- Über Kreuzstromplattenwärmetauscher kann zudem die Wärmeenergie des Wassers genutzt werden →Prinzip der Wärmerückgewinnung hier

|

| Wäschetrockner |

| Copyright: Miele |

Finisher

Finisher sollen bei der Schlussbehandlung die Wäsche glätten und in Form bringen. Die Fasern werden zunächst durch Dampf zum Quellen gebracht und geschmeidig gemacht, damit sich Spannungen lösen. Unter Einwirkung von Wärme und gleichmäßig wirkenden Streckkräften, erfolgt eine Glättung der Gewebestruktur. Beim Finish-Prozess gehen Glätten und Trocknen ineinander über, wobei nahezu bis zum Prozessende Feuchtigkeit vorhanden bleibt, um Übertrocknungen, Nahtkrumpfungen und Farbumschläge zu verhindern. Typische Finisher sind Hosentopper und Universal- oder Puppen-Finisher. Hierbei werden die zu behandelnden Textilien auf Formkörper aufgezogen und mittels Dampf, Heißluft oder Wärme geglättet, geformt und getrocknet. Zum Schluss der Behandlung werden sie mit Luft gekühlt, um das Ergebnis zu fixieren.

Ansätze für Einsparmöglichkeiten:

Ansätze für Einsparmöglichkeiten:

- Neue Geräte haben eine optimierte Dampfführung und besitzen eine besser isolierte Gerätehülle. Dadurch verringern sich die Abstrahlungsverluste.

- Integrierte Wärmerückgewinnung

|

| Textilreinigung Hemdenfinisher |

| Copyright: HWK Hamburg |

Mangeln

Mangeln werden in unterschiedlichen Größen mit Walzendurchmessern von 0,2 bis 1,6 m und Walzenbreiten von 1 bis 4 m als Ein-oder Mehrroller angeboten. Einmuldenmangeln können direkt mit Dampf, Gas oder Strom beheizt werden. Die Wärmequelle ist unter der doppelwandigen Mulde angebracht. Bei Mangeln mit Thermoölfüllung wird eine gleichmäßige Wärmeverteilung über die ganze Walzenbreite erreicht. Muldenmangeln mit kleinen Walzendurchmesser (0,2 - 0,3 m) erwärmen die Mulde auch direkt (ohne Thermoöl-Füllung) am Muldenkörper. Eine weitere Möglichkeit der Mangelbeheizung ist die Erwärmung des Mangelzylinders.

Ansätze für Einsparmöglichkeiten:

Ansätze für Einsparmöglichkeiten:

- Bei einer Ersatzinvestition für eine fremddampfbeheizte Mangel sollte eine direktgasbefeuerte Mangel eingesetzt werden, damit Leitungsverluste vermieden werden.

- Weitere Möglichkeit bei gas- und dampfbetriebenen Mangeln: Abluftwärmenutzung oberhalb der Mangel; Nebeneffekt: Durch Nutzung der warmen Abluft wird ein besseres Arbeitsplatzklima erzeugt

|

| Muldenmangel |

| Copyright: Treysse Wäscherei-und Reinigungstechnik GmbH |

Wäschepresse

Zum Trocknen und Glätten in guter Qualität werden in Textilreinigungsbetrieben Pressen eingesetzt. Sie können für unterschiedliche Wäschestücke wie z.B. Hosen, Tischtücher oder auch Kragen und Manschetten von Hemden genutzt werden. Das Wäschestück wird auf die Bügelfläche gelegt und anschließend unter dem Druck der heißen Pressplatte geglättet. Je nach benötigter Qualität werden die Textilien evtl. noch einmal gebügelt oder gefinisht.

Ansätze für Einsparmöglichkeiten:

Ansätze für Einsparmöglichkeiten:

- Zum Beheizen sollte bei vorhandenen Versorgungsleitungen und Abgasschächten besser Gas statt elektrischer Energie eingesetzt werden (besserer Primärenergiewirkungsgrad und Energiekosteneinsparung).

- Neue Geräte haben eine besser isolierte Gerätehülle und somit geringere Abstrahlungsverluste

|

| Kragen- und Manschettenpresse |

| Copyright: Kannegiesser |

|

| Universalpresse |

| Copyright: Kannegiesser |

Bügeltische

|

| Bügeltisch |

| Copyright: Veit |

Bügeltische werden zum manuellen Bügeln von Kleidungsstücken genutzt. Sie bestehen aus einem Bügeleisen und einem Tisch mit Absaug- und Blasfunktion. Durch das Ansaugen wird ein Verrutschen der zu bügelnden Wäsche verhindert, während gleichzeitig der kondensierende Dampf abgesaugt wird. Viele Bügeltische besitzen zusätzlich eine beheizbare Tischplatte, um die Bügelfläche zu trocken, falls nicht die gesamte Kondenswassermenge abgesaugt werden kann. Der Dampf für das Bügeleisen wird meistens in einem Schnelldampferzeuger direkt am Bügeltisch oder über Dampfleitungen von einem zentral aufgestellten Dampferzeuger erzeugt. Durch den Dampf quellen - wie beim Finishen - die Fasern auf und werden so geschmeidig gemacht, damit sich Spannungen lösen. Unter Einwirkung von Wärme und Druck durch das Bügeleisen erfolgt eine Glättung der Gewebestruktur. Danach muss noch eine geringe Zeit weiter abgesaugt werden, um die Restfeuchtigkeit aus dem Kleidungsstück zu ziehen. Wenn der Stoff kalt ist, ist das Bügelergebnis fixiert.

Ansätze für Einsparmöglichkeiten:

Ansätze für Einsparmöglichkeiten:

- optimale Dampfzugabe über Bügeleisen

- gute Isolation der Dampferzeuger-Kesselkörper

- Einsatz neuerer energieeffizienter Geräte

Detachur

Vordetachur: Die Wäsche wird nach Farbe, Empfindlichkeit und Art der Flecken sortiert. Anschließend werden alle wasserlöslichen Flecken mit Vordetachiermitteln entfernt. Dieser Arbeitsschritt ist nach wie vor Handarbeit. Auf einem Lochbrett werden mit einem geeigneten Detachiermittel und Wasser die Flecken aus dem Gewebe ausgeklopft (niemals gerieben).

Nachdetachur: Einige Flecken sind erst nach der Reinigung zu sehen oder besonders hartnäckig; diese werden in der Nachdetachur entfernt.

Nachdetachur: Einige Flecken sind erst nach der Reinigung zu sehen oder besonders hartnäckig; diese werden in der Nachdetachur entfernt.

|

| Detachiertisch |

| Copyright: Veit |

Ergänzende Verbraucher in Wäschereien

Waschstraße

Größere Wäschereien - etwa in Krankenhäusern - verfügen zum Teil über Waschstraßen mit mehreren Waschkammern. Die Wäsche wird hierbei taktweise von einer Kammer in die nächste befördert bis zur mechanischen Entwässerung in einer Presse oder Zentrifuge.

Die Tagesleistung beträgt meist deutlich mehr als 10 Tonnen Wäsche. Bei Waschstraßen ist es sinnvoll, eine Abwasserwärmenutzungsanlage zu integrieren, da die im warmen Abwasser enthaltene Energie der Trinkwassererwärmung für den Waschprozess zugeführt werden kann. Die nutzbare Temperatur liegt bei ca. 30 °C.

Größere Wäschereien - etwa in Krankenhäusern - verfügen zum Teil über Waschstraßen mit mehreren Waschkammern. Die Wäsche wird hierbei taktweise von einer Kammer in die nächste befördert bis zur mechanischen Entwässerung in einer Presse oder Zentrifuge.

Die Tagesleistung beträgt meist deutlich mehr als 10 Tonnen Wäsche. Bei Waschstraßen ist es sinnvoll, eine Abwasserwärmenutzungsanlage zu integrieren, da die im warmen Abwasser enthaltene Energie der Trinkwassererwärmung für den Waschprozess zugeführt werden kann. Die nutzbare Temperatur liegt bei ca. 30 °C.

|

| Waschstraße |

| Copyright: Kannegiesser |

Andere Maschinen und Anlagen

Wichtige ergänzende Einsparmöglichkeiten in größeren Umfang ergeben sich bei Lüftungs- und Klimaanlagen (Einsparmöglichkeit in Wäschereien bis 15 %), der Beleuchtung (Einsparmöglichkeit durch LED-Technik bis 50 %) sowie durch Dämmung von Dampfrohrleitungen und Speisewassertanks.

Eigene Beispielrechnungen haben ergeben, dass bei nicht isolierten Rohrleitungen und Speisewasserbehältern in der Dampftechnik hohe Verluste auftreten:

Wichtige ergänzende Einsparmöglichkeiten in größeren Umfang ergeben sich bei Lüftungs- und Klimaanlagen (Einsparmöglichkeit in Wäschereien bis 15 %), der Beleuchtung (Einsparmöglichkeit durch LED-Technik bis 50 %) sowie durch Dämmung von Dampfrohrleitungen und Speisewassertanks.

Eigene Beispielrechnungen haben ergeben, dass bei nicht isolierten Rohrleitungen und Speisewasserbehältern in der Dampftechnik hohe Verluste auftreten:

|

| Verluste Dampftechnik |

| Copyright: HWK Hamburg |

In den meisten Fällen rechnet sich eine nachträgliche Isolierung mit geeignetem Isoliermaterial (hohe Temperaturen bis 170 ° C) innerhalb eines Jahres.

Weiterhin finden sich in den meisten Textilreinigungen ergänzende kleinere Anlagen, mit denen Energieeinsparungen zu erzielen sind. Hierzu gehören Kleingeräte wie Detachiertische, Druckluftkompressoren, Faltmaschinen, Folieneinpackgeräte und Garderobenbänder.

Weiterhin finden sich in den meisten Textilreinigungen ergänzende kleinere Anlagen, mit denen Energieeinsparungen zu erzielen sind. Hierzu gehören Kleingeräte wie Detachiertische, Druckluftkompressoren, Faltmaschinen, Folieneinpackgeräte und Garderobenbänder.

Arbeits- und Gesundheitsschutz

Für Arbeitnehmerschutz, Arbeitssicherheit und Gesundheitsvorsorge in den Betrieben ist die Berufsgenossenschaft Energie Textil Elektro Medienerzeugnisse (BG ETEM) zuständig.

Die Arbeitsstättenverordnung (ArbStättV) soll Beschäftigte in Arbeitsstätten schützen sowie Arbeitsunfälle und Berufskrankheiten vermeiden. Sie finden die ArbStättV

Zu den einzelnen Themen der Arbeitsstättenverordnung gibt es Technische Regeln für Arbeitsstätten (ASR). Darin werden die Forderungen der Arbeitsstättenverordnung im Detail konkretisiert. SIe finden die unterschiedlichen ASR

Die ASR A3.4 zum Beispiel befasst sich mit dem Thema Beleuchtung und nennt konkrete Werte für die Beleuchtung am Arbeitsplatz, nachzulesen

Beim Umgang mit Textilreinigungsmaschinen mit dem Lösemittel Perchlorethylen (PER) sind die Anforderungen der 2. BImSchV vom 10. Dezember 1990 einzuhalten. Für das Kohlenwasserstofflösemittel (KWL) gelten die Anforderungen in der 31. BImSchV vom 21.8.2001. Aktuell geltende Anforderungen sollten individuell von den Fachverbänden und Innungen abgefragt werden.

Es besteht Brandgefahr, wenn Kleidungsstücke ohne Abkühlphase aus dem Trockner genommen werden.

Die Arbeitsstättenverordnung (ArbStättV) soll Beschäftigte in Arbeitsstätten schützen sowie Arbeitsunfälle und Berufskrankheiten vermeiden. Sie finden die ArbStättV

hier

Zu den einzelnen Themen der Arbeitsstättenverordnung gibt es Technische Regeln für Arbeitsstätten (ASR). Darin werden die Forderungen der Arbeitsstättenverordnung im Detail konkretisiert. SIe finden die unterschiedlichen ASR

hier

Die ASR A3.4 zum Beispiel befasst sich mit dem Thema Beleuchtung und nennt konkrete Werte für die Beleuchtung am Arbeitsplatz, nachzulesen

hier

Beim Umgang mit Textilreinigungsmaschinen mit dem Lösemittel Perchlorethylen (PER) sind die Anforderungen der 2. BImSchV vom 10. Dezember 1990 einzuhalten. Für das Kohlenwasserstofflösemittel (KWL) gelten die Anforderungen in der 31. BImSchV vom 21.8.2001. Aktuell geltende Anforderungen sollten individuell von den Fachverbänden und Innungen abgefragt werden.

Es besteht Brandgefahr, wenn Kleidungsstücke ohne Abkühlphase aus dem Trockner genommen werden.

Glossar und ergänzende Erläuterungen

Perchlorethylen (PER)

Kohlenwasserstoff-Lösemittel (KWL)

Eine

- Verbreitung in Deutschland: ca. 70% aller Textilreinigungen

- Verwendung seit vielen Jahrzehnten

- Weltweit größte Verbreitung als Lösemittel in Textilreinigungen

- Optimal für fetthaltige und wachsartige Verschmutzungen

- Ideal für die Pflege von Naturfasern (Wolle, Seide, Leinen), da keine Faserquellung auftritt und somit keine Schädigungen wie Maßveränderungen oder Farbverluste auftreten

- Strenge Umweltauflagen

- Große Erfahrung und umfangreiches technologisches Know-how im Umgang mit diesem Lösemittel

- geschlossene Reinigungssystem

Kohlenwasserstoff-Lösemittel (KWL)

- Verbreitung in Deutschland: ca. 30% aller Textilreinigungen

- Verwendung seit 1993 als Ersatz für FCKW

- Optimal für fetthaltige Verschmutzungen

- Besonders geeignet für empfindliche und feine Textilien sowie für Drucke, Färbungen und nichttextile Bestandteile, die in anderen Lösemitteln nicht beständig sind

- Offene Handhabung zur Vor-/Nachdetachur erlaubt, da wenig flüchtig

- Üblicherweise geschlossenen Reinigungssysteme

Eine

Übersicht

der physikalischen Eigenschaften gebräuchlicher Lösemittel in Textilreinigungsbetrieben finden Sie hier

Nutzerverhalten / Mitarbeitermotivation

Nutzerverhalten / Mitarbeitermotivation

Um die Energieeffizienz im Betrieb zu steigern, ist es nicht ausschließlich sinnvoll die effizienteste Technik einzusetzen, sondern es muss für den sinnvollen Umgang mit Energie ein entsprechendes Bewusstsein bei den Mitarbeitern geschaffen werden. In KMUs kann dieses Bewusstsein oft schneller geschaffen werden als in großen Betrieben, da sich die Mitarbeiter größtenteils persönlich kennen. Unabhängig davon müssen die Mitarbeiter erst einmal zum Energiesparen motiviert werden. Einige Beispiele:

Aktuelle Verbrauchssituation und Preisentwicklung

Hier kann in Verbindung mit einer Arbeitssicherheitsunterweisung oder auf Informationsveranstaltungen den Mitarbeitern der Strom-, Wärme-, und Erdgasverbrauch der wichtigsten Verbraucher oder des ganzen Betriebes dargelegt werden. Das Ganze kann noch erweitert werden, indem die erreichten Einsparungen der umgesetzten Energieeffizienzmaßnahmen der vergangen Jahre erläutert werden. Durch eine Darlegung der relativen Preis- und Ressourcenentwicklung kann die zukünftige Relevanz für den Betrieb noch eingehender verdeutlicht werden.

Möglichkeiten zur Einsparung von Energie im Arbeitsumfeld

Hierbei werden den Mitarbeitern Informationen gegeben, wie sie an ihrem Arbeitsplatz Energie einsparen können oder welcher Energiebedarf in ihrem Arbeitsbereich vorherrscht. Hierzu wird im Vorfeld mit dem Geschäftsführer eine Betriebsbegehung durchgeführt und mit ihm anhand einer Checkliste Einsparmöglichkeiten diskutiert. Oft werden dadurch schon erste Effizienzpotentiale aufgedeckt. Diese bei der Begehung aufgedeckten Effizienzpotentiale werden den Mitarbeitern mitgeteilt und ihnen die wirtschaftlichen und ökologischen (z.B. CO2-Reduzierung) Verbesserungen genannt. Besonders wichtig ist es, den Mitarbeitern, die in ihrem Arbeitsumfeld möglichen Einsparmöglichkeiten aufzuzeigen und diese dann beispielhaft mit aussagekräftigen Zahlen zu hinterlegen. Beispielsweise können Verbräuche von Anlagen/ Maschinen oder der Beleuchtung mit den verbundenen Kosten verbunden werden. Falls Zwischenzähler installiert sind, können diese Daten genutzt werden, um z.B. eine Lastganganalyse durchzuführen.

Die Mittelstandsinitiative hat zur Mitarbeitermotivation einen Praxisleitfaden veröffentlicht. Die dargestellten Beispiele sind nicht aus dem Handwerk, können aber zum Teil gut übertragen werden.

Nachbereitung mit dem Geschäftsführer

Der Geschäftsführer muss auch in den folgenden Wochen und Monaten das Thema kontinuierlich mit Leben füllen. Ihm stehen hierbei unter anderem die folgenden Mittel zur Verfügung: Plakate oder Handzettel an den Maschinen/ Verbrauchern, schwarzes Brett, Prospekte (Flyer). Die Mitarbeiter der MIE stehen ihm hierbei beratend zur Seite. Da der Geschäftsführer dies über eine längere Zeit häufig nicht alleine aufrechterhalten kann, sollte darüber nachgedacht werden einen Mitarbeiter als Energiebeauftragten zu schulen und zu benennen. Dieser kann kontinuierlich Ausschau nach möglichen Effizienzpotentialen halten und die Mitarbeiter sensibilisieren. Außerdem können den Mitarbeitern Broschüren, Bücher oder auch Messgeräte für den „Hausgebrauch“ zur Verfügung gestellt werden, mit denen sie selbst Effizienzpotentiale aufdecken können.

Optimierung der Anlagentechnik/ Maschinen

In vielen Betrieben sind noch Anlagen und Maschinen im Einsatz, die oft schon abgeschrieben sind. Durch sie entstehen dem Betrieb keine Kosten (außer Energiekosten) mehr, vorausgesetzt sie laufen. Solange dies der Fall ist und keine Produktionssteigerungen, Umbauten usw. geplant sind, werden diese Maschinen und Anlagen nicht ausgetauscht - auch wenn sie viel Energie benötigen. Hinzu kommt, dass die viele Textilreiniger oft nur über einen mittelfristigen Zeitraum planen können (Amortisationszeit) und ihre liquiden Mittel nicht in ausreichendem Maße vorhanden sind. Vielen ist klar, dass bestimmte Maschinen/Anlagen zu viel Energie verbrauchen und sie dadurch zu hohe Energiekosten haben. Sie scheuen jedoch eine Investition in eine neue, effizientere Maschine/Anlage aufgrund fünfstelliger Investitionssummen und des immer mehr zunehmenden Nachfolgeproblems. Hier ist zu prüfen, ob es passende Förderprogramme gibt.

Bei der Mitarbeitermotivation sollte über entsprechende Anreizsysteme nachgedacht werden, wodurch Mitarbeiter belohnt werden, die Verbesserungsvorschläge zur Steigerung der Energieeffizienz einbringen.

Energiebeschaffung

Ein Anbietervergleich über verschiedene Vergleichsportale im Internet ist sinnvoll, um den günstigsten Anbieter zu ermitteln.

Handwerkskammern, Innungen, Kreishandwerkerschaften bieten mitunter für ihre Mitgliedsbetriebe sogenannte Rahmenverträge/Pools für Strom, Gas/Heizöl, Diesel und/oder Telefon an.

Bei entsprechenden Energieverbräuchen bieten die Energieversorger auch Sondertarife an, wobei hier die Konditionen noch einmal besser sein können als in den Rahmenverträgen.

Lastprofil und Lastmanagement

Größere Textilreinigungen, vor allem rein elektrisch betriebene, sollten prüfen, ob ein Lastmanagement einzuführen ist. Bei Verbräuchen über 100.000 kWh pro Jahr sollte ein Lastprofil vom Energieversorger angefordert werden, um mögliche Lastspitzen zu ermitteln.

Maschinen und Anlagen mit hohen Nennleistungen sollten aus diesem Grund nicht gleichzeitig eingeschaltet werden. Dies ist besonders zu beachten, wenn man leistungsbezogen abgerechnet wird, da für jedes kW (sei es auch nur für kurze Zeit) für das ganze Jahr bezahlt werden muss.

Dies hängt damit zusammen, dass der Energieversorger diese Leistungsspitze(n) ständig für den Betrieb "vorhalten" muss. Wird man Leistungsbezogen abgerechnet, werden die Energieverbräuche vom Energieversorger meist viertelstündlich aufgezeichnet, welche auf Wunsch zur Verfügung gestellt werden können. Wird vom Energieversorger die Blindleistung (induktive) in Rechnung gestellt, lohnt es sich meist über eine Blindstromkompensationsanlage (Schaltschrank mit Kondensatoren) nachzudenken.

Interessante Links zur Blindstromkompensation:

Stadtwerke München: "Hinweise zur Blindstromkompensation" siehe

Schmachtl GmbH "Informationen zu Blindstromkompensation" siehe

Energiecontrolling / Energiemonitoring

Wegen der Bedeutung hoher Energiekosten, sollten Betriebe über eine monatliche Erfassung von Verbräuchen den Einstieg in ein Energiecontrolling vorbereiten. Dies hilft auch, um hohe jährliche Energiekostennachzahlungen und ggf. Störungen frühzeitig zu erkennen und zu vermeiden.

Eine Grundvoraussetzung für die Umsetzung von Energieeffizienzmaßnahmen ist die detaillierte Kenntnis über den eigenen Energieverbrauch im Unternehmen. Zur Analyse der energetischen Situation des Unternehmens ist es unabdingbar, die Energieverbräuche und -kosten systematisch zu erfassen. Das Energiecontrolling bildet somit eine Grundlage zur Analyse der energetischen Situation des Unternehmens. Anhand dieser Grundlage können die größten Energieverbraucher identifiziert, die Wirtschaftlichkeit von Effizienzmaßnahmen beurteilt und geeignete Maßnahmen umgesetzt werden.

Im ersten Schritt erfolgt die Datenerfassung. Die einfachste Form ist eine manuelle Erfassung der Verbrauchsdaten, z.B. mit der ausfüllbaren Excel-Tabelle im Werkzeugkoffer des Leitfadens, zu finden

Zum Ausfüllen können Abrechnungen der Energieversorger herangezogen werden oder man nutzt sogenannte Maschinenlisten (Nennleistung der Maschinen, ungefähre Laufzeiten, Strichlisten der gereinigten/gebügelten Textilien etc.) die manche Betriebe führen.

Darüber hinaus werden die Zählerstände abgelesen. Bei wenigen Verbrauchern und wenn ein geringer Personalaufwand von Nöten ist, kann sich diese Methode anbieten. Wesentlich detaillierter ist die automatische Datenerfassung. Diese erfolgt mittels hard- und softwaregestützter Systeme und ist sinnvoll bei vielen einzelnen Verbrauchern. Ein großer Vorteil der automatischen Datenerfassung ist, dass bei der Erfassung im Stunden/Minuten-Takt ein hoher Detailgrad geschaffen wird. Im zweiten Schritt werden bestimmte Energiekennzahlen gebildet, um Vergleiche und Trends zu ermöglichen. Je nach Unternehmen sind unterschiedliche Kennzahlen sinnvoll.

Geeignete Kennzahlen:

Weitere Informationen zu Lastprofil und Lastmanagement sowie Energiecontrolling finden Sie hier.

Informationen zu Werkzeugen oder Hilfsmitteln, wie Checklisten, Berechnungstools oder Messgeräten finden

Sie hier.

Um die Energieeffizienz im Betrieb zu steigern, ist es nicht ausschließlich sinnvoll die effizienteste Technik einzusetzen, sondern es muss für den sinnvollen Umgang mit Energie ein entsprechendes Bewusstsein bei den Mitarbeitern geschaffen werden. In KMUs kann dieses Bewusstsein oft schneller geschaffen werden als in großen Betrieben, da sich die Mitarbeiter größtenteils persönlich kennen. Unabhängig davon müssen die Mitarbeiter erst einmal zum Energiesparen motiviert werden. Einige Beispiele:

Aktuelle Verbrauchssituation und Preisentwicklung

Hier kann in Verbindung mit einer Arbeitssicherheitsunterweisung oder auf Informationsveranstaltungen den Mitarbeitern der Strom-, Wärme-, und Erdgasverbrauch der wichtigsten Verbraucher oder des ganzen Betriebes dargelegt werden. Das Ganze kann noch erweitert werden, indem die erreichten Einsparungen der umgesetzten Energieeffizienzmaßnahmen der vergangen Jahre erläutert werden. Durch eine Darlegung der relativen Preis- und Ressourcenentwicklung kann die zukünftige Relevanz für den Betrieb noch eingehender verdeutlicht werden.

Möglichkeiten zur Einsparung von Energie im Arbeitsumfeld

Hierbei werden den Mitarbeitern Informationen gegeben, wie sie an ihrem Arbeitsplatz Energie einsparen können oder welcher Energiebedarf in ihrem Arbeitsbereich vorherrscht. Hierzu wird im Vorfeld mit dem Geschäftsführer eine Betriebsbegehung durchgeführt und mit ihm anhand einer Checkliste Einsparmöglichkeiten diskutiert. Oft werden dadurch schon erste Effizienzpotentiale aufgedeckt. Diese bei der Begehung aufgedeckten Effizienzpotentiale werden den Mitarbeitern mitgeteilt und ihnen die wirtschaftlichen und ökologischen (z.B. CO2-Reduzierung) Verbesserungen genannt. Besonders wichtig ist es, den Mitarbeitern, die in ihrem Arbeitsumfeld möglichen Einsparmöglichkeiten aufzuzeigen und diese dann beispielhaft mit aussagekräftigen Zahlen zu hinterlegen. Beispielsweise können Verbräuche von Anlagen/ Maschinen oder der Beleuchtung mit den verbundenen Kosten verbunden werden. Falls Zwischenzähler installiert sind, können diese Daten genutzt werden, um z.B. eine Lastganganalyse durchzuführen.

Die Mittelstandsinitiative hat zur Mitarbeitermotivation einen Praxisleitfaden veröffentlicht. Die dargestellten Beispiele sind nicht aus dem Handwerk, können aber zum Teil gut übertragen werden.

Nachbereitung mit dem Geschäftsführer

Der Geschäftsführer muss auch in den folgenden Wochen und Monaten das Thema kontinuierlich mit Leben füllen. Ihm stehen hierbei unter anderem die folgenden Mittel zur Verfügung: Plakate oder Handzettel an den Maschinen/ Verbrauchern, schwarzes Brett, Prospekte (Flyer). Die Mitarbeiter der MIE stehen ihm hierbei beratend zur Seite. Da der Geschäftsführer dies über eine längere Zeit häufig nicht alleine aufrechterhalten kann, sollte darüber nachgedacht werden einen Mitarbeiter als Energiebeauftragten zu schulen und zu benennen. Dieser kann kontinuierlich Ausschau nach möglichen Effizienzpotentialen halten und die Mitarbeiter sensibilisieren. Außerdem können den Mitarbeitern Broschüren, Bücher oder auch Messgeräte für den „Hausgebrauch“ zur Verfügung gestellt werden, mit denen sie selbst Effizienzpotentiale aufdecken können.

Optimierung der Anlagentechnik/ Maschinen

In vielen Betrieben sind noch Anlagen und Maschinen im Einsatz, die oft schon abgeschrieben sind. Durch sie entstehen dem Betrieb keine Kosten (außer Energiekosten) mehr, vorausgesetzt sie laufen. Solange dies der Fall ist und keine Produktionssteigerungen, Umbauten usw. geplant sind, werden diese Maschinen und Anlagen nicht ausgetauscht - auch wenn sie viel Energie benötigen. Hinzu kommt, dass die viele Textilreiniger oft nur über einen mittelfristigen Zeitraum planen können (Amortisationszeit) und ihre liquiden Mittel nicht in ausreichendem Maße vorhanden sind. Vielen ist klar, dass bestimmte Maschinen/Anlagen zu viel Energie verbrauchen und sie dadurch zu hohe Energiekosten haben. Sie scheuen jedoch eine Investition in eine neue, effizientere Maschine/Anlage aufgrund fünfstelliger Investitionssummen und des immer mehr zunehmenden Nachfolgeproblems. Hier ist zu prüfen, ob es passende Förderprogramme gibt.

Bei der Mitarbeitermotivation sollte über entsprechende Anreizsysteme nachgedacht werden, wodurch Mitarbeiter belohnt werden, die Verbesserungsvorschläge zur Steigerung der Energieeffizienz einbringen.

Energiebeschaffung

Ein Anbietervergleich über verschiedene Vergleichsportale im Internet ist sinnvoll, um den günstigsten Anbieter zu ermitteln.

Handwerkskammern, Innungen, Kreishandwerkerschaften bieten mitunter für ihre Mitgliedsbetriebe sogenannte Rahmenverträge/Pools für Strom, Gas/Heizöl, Diesel und/oder Telefon an.

Bei entsprechenden Energieverbräuchen bieten die Energieversorger auch Sondertarife an, wobei hier die Konditionen noch einmal besser sein können als in den Rahmenverträgen.

Lastprofil und Lastmanagement

Größere Textilreinigungen, vor allem rein elektrisch betriebene, sollten prüfen, ob ein Lastmanagement einzuführen ist. Bei Verbräuchen über 100.000 kWh pro Jahr sollte ein Lastprofil vom Energieversorger angefordert werden, um mögliche Lastspitzen zu ermitteln.

Maschinen und Anlagen mit hohen Nennleistungen sollten aus diesem Grund nicht gleichzeitig eingeschaltet werden. Dies ist besonders zu beachten, wenn man leistungsbezogen abgerechnet wird, da für jedes kW (sei es auch nur für kurze Zeit) für das ganze Jahr bezahlt werden muss.

Dies hängt damit zusammen, dass der Energieversorger diese Leistungsspitze(n) ständig für den Betrieb "vorhalten" muss. Wird man Leistungsbezogen abgerechnet, werden die Energieverbräuche vom Energieversorger meist viertelstündlich aufgezeichnet, welche auf Wunsch zur Verfügung gestellt werden können. Wird vom Energieversorger die Blindleistung (induktive) in Rechnung gestellt, lohnt es sich meist über eine Blindstromkompensationsanlage (Schaltschrank mit Kondensatoren) nachzudenken.

Interessante Links zur Blindstromkompensation:

Stadtwerke München: "Hinweise zur Blindstromkompensation" siehe

hier

Schmachtl GmbH "Informationen zu Blindstromkompensation" siehe

hier

Energiecontrolling / Energiemonitoring

Wegen der Bedeutung hoher Energiekosten, sollten Betriebe über eine monatliche Erfassung von Verbräuchen den Einstieg in ein Energiecontrolling vorbereiten. Dies hilft auch, um hohe jährliche Energiekostennachzahlungen und ggf. Störungen frühzeitig zu erkennen und zu vermeiden.

Eine Grundvoraussetzung für die Umsetzung von Energieeffizienzmaßnahmen ist die detaillierte Kenntnis über den eigenen Energieverbrauch im Unternehmen. Zur Analyse der energetischen Situation des Unternehmens ist es unabdingbar, die Energieverbräuche und -kosten systematisch zu erfassen. Das Energiecontrolling bildet somit eine Grundlage zur Analyse der energetischen Situation des Unternehmens. Anhand dieser Grundlage können die größten Energieverbraucher identifiziert, die Wirtschaftlichkeit von Effizienzmaßnahmen beurteilt und geeignete Maßnahmen umgesetzt werden.

Im ersten Schritt erfolgt die Datenerfassung. Die einfachste Form ist eine manuelle Erfassung der Verbrauchsdaten, z.B. mit der ausfüllbaren Excel-Tabelle im Werkzeugkoffer des Leitfadens, zu finden

hier

.Zum Ausfüllen können Abrechnungen der Energieversorger herangezogen werden oder man nutzt sogenannte Maschinenlisten (Nennleistung der Maschinen, ungefähre Laufzeiten, Strichlisten der gereinigten/gebügelten Textilien etc.) die manche Betriebe führen.

Darüber hinaus werden die Zählerstände abgelesen. Bei wenigen Verbrauchern und wenn ein geringer Personalaufwand von Nöten ist, kann sich diese Methode anbieten. Wesentlich detaillierter ist die automatische Datenerfassung. Diese erfolgt mittels hard- und softwaregestützter Systeme und ist sinnvoll bei vielen einzelnen Verbrauchern. Ein großer Vorteil der automatischen Datenerfassung ist, dass bei der Erfassung im Stunden/Minuten-Takt ein hoher Detailgrad geschaffen wird. Im zweiten Schritt werden bestimmte Energiekennzahlen gebildet, um Vergleiche und Trends zu ermöglichen. Je nach Unternehmen sind unterschiedliche Kennzahlen sinnvoll.

Geeignete Kennzahlen:

- Spezifischer Energieverbrauch (Energieverbrauch/Wäschemenge)

- Energieintensität (Anteil Energieverbrauch eines Prozesses am Gesamtenergieverbrauch)

- Umsatzbezogener Energieverbrauch

- Anteil Energieträger

Weitere Informationen zu Lastprofil und Lastmanagement sowie Energiecontrolling finden Sie hier.

Informationen zu Werkzeugen oder Hilfsmitteln, wie Checklisten, Berechnungstools oder Messgeräten finden

Sie hier.

Werkzeugkoffer

- Leistungs- und Energierecorder

- Messadapter 16 bis 32 Amper

- EnergyCam

- Thermografie Kamera

- Luxmeter / LED-Luxmeter

- Infrarot-Thermometer

- Taschenlampe

- Leck-Such-Spray

- Digitalkamera

- Endoskop-Kamera

- Laser-Entfernungsmessgerät

- Tablet

- Mobiler Drucker

Die energieeffiziente Textilreinigung/ Wäscherei

|

| Textilreinigung Hemdenfinisher |

| Copyright: HWK Hamburg |

Auch vor Textilreinigungen und Wäschereien macht die Frage nach möglichen Einsparpotentialen im Betrieb nicht Halt.

Kosten für Wasser und insbesondere für Energie sind aufgrund der energieintensiven Maschinen besonders hoch. Die Verbesserung der Energieeffizienz verringert den Energiebedarf und damit direkt die Betriebskosten. Das Spektrum an Maßnahmen ist vielfältig und reicht von einfachen organisatorischen Verbesserungen bis hin zu weitreichenden baulichen Veränderungen. Diese tragen zur Wettbewerbsstabilität bei, wirken den steigenden Energiekosten entgegen und entlasten die Umwelt.

Neben technischen Lösungen und der Optimierung von betrieblichen Arbeitsabläufen können signifikante Energieeinsparungen auch durch Änderungen des Nutzerverhaltens erzielt werden.

Kosten für Wasser und insbesondere für Energie sind aufgrund der energieintensiven Maschinen besonders hoch. Die Verbesserung der Energieeffizienz verringert den Energiebedarf und damit direkt die Betriebskosten. Das Spektrum an Maßnahmen ist vielfältig und reicht von einfachen organisatorischen Verbesserungen bis hin zu weitreichenden baulichen Veränderungen. Diese tragen zur Wettbewerbsstabilität bei, wirken den steigenden Energiekosten entgegen und entlasten die Umwelt.

Neben technischen Lösungen und der Optimierung von betrieblichen Arbeitsabläufen können signifikante Energieeinsparungen auch durch Änderungen des Nutzerverhaltens erzielt werden.

DOWNLOADS

UND PUBLIKATIONEN

& PUBLIKATIONEN

Broschüren

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Download-Kategorie #3

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Fort- und Weiterbildung / Lehrgangsmaterial / Präsentationen

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei