Tischler

Energieverbrauch in Tischlereien

Die Unternehmen des Tischler- und Schreinerhandwerks gehören bislang mit 1 bis 2 % Energiekostenanteil am Umsatz für Heizung, Öl, Gas, Strom (inkl. Entsorgung) in der Regel nicht zu den energieintensiven Handwerksbranchen. Allerdings ist für die nächsten Jahre (ab 2022) mit deutlichen Erhöhungen und mit starken Schwankungen bei den Strom-, Öl- und Gaskosten zu rechnen und u. U. haben schon jetzt einzelne Unternehmen einen deutlich höheren Kostenanteil, weil sie bspw. eine Gasheizung betreiben und ihre Holzreste entsorgen. Eine detailliertere Darstellung der Ergebnisse des zweijährlich durchgeführten Bundesbetriebsvergleichs für das Tischlerhandwer

Der Anteil der Kosten für elektrische Energie machte bislang (Stand 2022) laut der obigen Erhebung zwei Drittel bis drei Viertel der Gesamtenergiekosten aus – vermutlich auch deshalb, weil viele Unternehmen des Tischlerbetriebs mit den Holzresten aus der Produktion ihre Werkstätten heizen und damit keine bzw. statistisch gemittelte und sehr geringe Heizkosten im Bundesbetriebsvergleic

Die Höhe des Gesamtenergiebedarfs und die Kosten hängen im Wesentlichen von dem wärmetechnischen Standard des Gebäudes, der Art der eingesetzten Energieträger, der Energieeffizienz der Anlagentechnik, dem Prozesswärmebedarf und den Lüftungswärmeverlusten sowie der Betriebsgröße, Organisation und Fertigungsstruktur ab (große Fertigungstiefe oder hoher Anteil von Handelswaren). Die Reduzierung der Energieausgaben führt auf jeden Fall zu einer Steigerung des Gewinns und eine verbesserte Energieeffizienz entlastet die Umwelt (sofern die dafür notwendigen Maßnahmen technisch machbar und wirtschaftlich sinnvoll sind).

k

findet sich hier: https://www.energieeffizienz-handwerk.de/gewerke/257/Einf%C3%BChrung

Der Anteil der Kosten für elektrische Energie machte bislang (Stand 2022) laut der obigen Erhebung zwei Drittel bis drei Viertel der Gesamtenergiekosten aus – vermutlich auch deshalb, weil viele Unternehmen des Tischlerbetriebs mit den Holzresten aus der Produktion ihre Werkstätten heizen und damit keine bzw. statistisch gemittelte und sehr geringe Heizkosten im Bundesbetriebsvergleic

h

ausgewiesen werden.Die Höhe des Gesamtenergiebedarfs und die Kosten hängen im Wesentlichen von dem wärmetechnischen Standard des Gebäudes, der Art der eingesetzten Energieträger, der Energieeffizienz der Anlagentechnik, dem Prozesswärmebedarf und den Lüftungswärmeverlusten sowie der Betriebsgröße, Organisation und Fertigungsstruktur ab (große Fertigungstiefe oder hoher Anteil von Handelswaren). Die Reduzierung der Energieausgaben führt auf jeden Fall zu einer Steigerung des Gewinns und eine verbesserte Energieeffizienz entlastet die Umwelt (sofern die dafür notwendigen Maßnahmen technisch machbar und wirtschaftlich sinnvoll sind).

Zahlen, Daten, Fakten zum Tischerhandwerk

Die ZDH-Auswertung der Handwerkszählung 202

Ca. 5 % aller Handwerksbetriebe (Anlagen A und B1) in der Bundesrepublik Deutschland arbeiten im Tischlerhandwerk. Damit gehört es mit zu den zehn ausbildungsstärksten Handwerksberufen. Das Tischlerhandwerk verarbeitet in erster Linie den nachhaltigen Werkstoff Holz in Form von Massivholz oder Holzwerkstoffplatten. Weitere Werkstoffe, wie z. B. Bambus, Glas, Kunststoff, Edelstahl, Aluminium und andere moderne Komposit-, Recycling- und Leichtbauwerkstoffe aber auch Stoffe für die Innenraumausstattung und die Möbelpolsterung ergänzen das Materialspektrum.

Die Leistungspalette des Tischlerhandwerks reicht von der Möbelherstellung, dem Küchenbau und dem Innenausbau, über Objekteinrichtungen, Laden- und Messebau bis hin zur Produktion von Fenstern, Türen, Treppen und Wintergärten. Das Tischlerhandwerk ist sowohl bei der Erstausstattung im Neubau als auch in der Sanierung und in der Restaurierung tätig und leistet vor allem mit dem Fensterbau einen wesentlichen Beitrag zur energetischen Modernisierung des Wohnungsbestandes.

Tischler*in ist ein anerkannter Ausbildungsberuf nach der Handwerksordnung (HwO). Einen Unterschied zwischen Tischler*in und Schreiner*in gibt es grundsätzlich nicht; das Berufsfeld ist identisch, die offizielle Berufsbezeichnung gemäß der Handwerksordnung lautet allerdings Tischler*in. Im Süden Deutschlands ist eher der Begriff Schreiner*in gebräuchlich, aber eine scharfe regionale Abgrenzung lässt sich nicht ziehen. In der Schweiz wird die Bezeichnung Schreiner*in und in Österreich Tischler*in verwendet.

0

, die am 28. September 2022 vom Statistischen Bundesamt veröffentlicht wurde, weist für das Handwerk insgesamt (Anlagen A und B1 HWO) sowie für das Tischlerhandwerk folgende wirtschaftliche Kennzahlen aus:- 560.432 Handwerksunternehmen

- 5,4 Mio. tätige Personen im Handwerk

- 650,7 Mrd. Euro Nettoumsatz im Jahr 2020

- Durchschnittlich waren in jedem Handwerksunternehmen 9,6 Personen beschäftigt

- Jeder Mitarbeitende erwirtschaftete im Durchschnitt 120.524 Euro Umsatz (netto)

- Jedes Unternehmen erzielte im Durchschnitt 1.161.118 Euro Umsatz

- Für das Tischlerhandwerk werden folgende Zahlen mitgeteilt:

- Sie erwirtschafteten einen Gesamtjahresumsatz von 24.636.138.000 Euro

- Jedes Unternehmen im Tischlerhandwerk erzielte im Durchschnitt 854.117 Euro Umsatz

- Das entspricht einem Umsatz von 121.110 Euro pro tätiger Person (in kleinen Unternehmen 88.058 Euro und in großen Unternehmen 182.260 Euro pro Person und Jahr)

Ca. 5 % aller Handwerksbetriebe (Anlagen A und B1) in der Bundesrepublik Deutschland arbeiten im Tischlerhandwerk. Damit gehört es mit zu den zehn ausbildungsstärksten Handwerksberufen. Das Tischlerhandwerk verarbeitet in erster Linie den nachhaltigen Werkstoff Holz in Form von Massivholz oder Holzwerkstoffplatten. Weitere Werkstoffe, wie z. B. Bambus, Glas, Kunststoff, Edelstahl, Aluminium und andere moderne Komposit-, Recycling- und Leichtbauwerkstoffe aber auch Stoffe für die Innenraumausstattung und die Möbelpolsterung ergänzen das Materialspektrum.

Die Leistungspalette des Tischlerhandwerks reicht von der Möbelherstellung, dem Küchenbau und dem Innenausbau, über Objekteinrichtungen, Laden- und Messebau bis hin zur Produktion von Fenstern, Türen, Treppen und Wintergärten. Das Tischlerhandwerk ist sowohl bei der Erstausstattung im Neubau als auch in der Sanierung und in der Restaurierung tätig und leistet vor allem mit dem Fensterbau einen wesentlichen Beitrag zur energetischen Modernisierung des Wohnungsbestandes.

Tischler*in ist ein anerkannter Ausbildungsberuf nach der Handwerksordnung (HwO). Einen Unterschied zwischen Tischler*in und Schreiner*in gibt es grundsätzlich nicht; das Berufsfeld ist identisch, die offizielle Berufsbezeichnung gemäß der Handwerksordnung lautet allerdings Tischler*in. Im Süden Deutschlands ist eher der Begriff Schreiner*in gebräuchlich, aber eine scharfe regionale Abgrenzung lässt sich nicht ziehen. In der Schweiz wird die Bezeichnung Schreiner*in und in Österreich Tischler*in verwendet.

Nutzerverhalten

Durch eine Reihe von organisatorischen Maßnahmen und die Einführung einer Energiebuchhaltung („Energiecontrolling“) lassen sich langfristig ebenfalls gute Erfolge zur Energieeinsparung erzielen. Daneben sollten aber weitere Einsparpotentiale, wie die Material- und Ressourceneffizienz oder die Zeit- bzw. Prozesseffizienz nicht unberücksichtigt bleiben. So kann eine Einsparung beim Verschnitt und Materialverbrauch auch mit Einsparungen bei der Energie und Arbeitszeit einhergehen und es können doppelte oder sogar dreifache Einspareffekte erzielt werden!

|

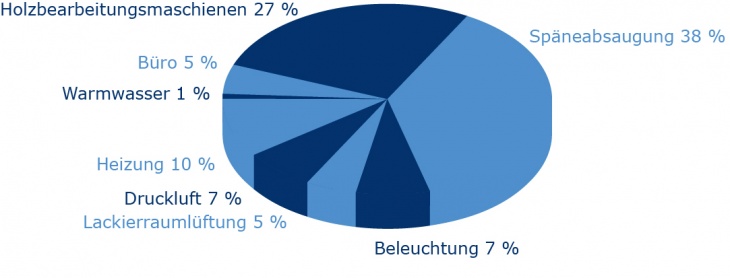

| Stromverbrauch in Tischlereien |

| Copyright: HWK Koblenz |

|

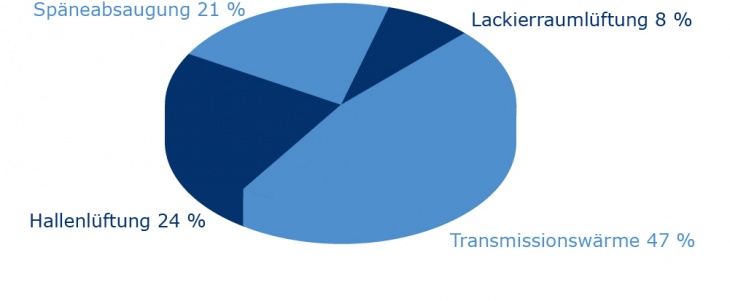

| Wärmverbrauch in Tischlereien |

| Copyright: HWK Koblenz |

Bemerkungen: Die obigen Angaben und Prozentanteile beruhen auf einer älteren Erhebung aus dem Jahr 200

2

und werden zurzeit mit Hilfe des E-Tools aktualisiert. Wesentliche Veränderungen sind bei den prozentualen Anteilen für den Wärmeverbrauch zu erwarten. Ein Vergleich mehrerer Unternehmen (Benchmarking) ist aber selbst mit aktualisierten Daten nur begrenzt möglich, weil:- die Verhältnisse beim Stromverbrauch im Hinblick auf unterschiedliche Fertigungsschwerpunkte und die Fertigungstiefe des jeweiligen Unternehmens stark variieren – werden bspw. viele Halb-/Fertigwaren zugekauft und bei der Kundschaft montiert, ist der Anteil des Stromverbrauchs in der Werkstatt für Maschinen, Absaugung und Beleuchtung natürlich geringer, der Treibstoffbedarf für Baustellenfahrzeuge aber höher (und umgekehrt);

- sich beim Wärmeverbrauch der Anteil für den Transmissionswärmebedarf (Gebäudehülle) während der letzten 20 Jahre durch bessere Wärmedämmstandards für den Werkstattneubau verringert hat, sodass der prozentuale Anteil für die Lüftungswärmeverluste (Hallenlüftung, Lackierung, Staub- und Späneabsaugung) weiter zugenommen haben dürfte.

Einsparpotential insgesamt 10 - 15 %

- Belegschaft für den sparsamen Umgang mit Energie sensibilisieren, motivieren und schulen, wobei der/die Inhaber*in und Geschäftsführung eine Vorbildfunktion haben.

- Notwendige Information gemeinsam mit den Mitarbeitern beschaffen, analysieren, Maßnahmen planen und gemeinsam umsetzen.

- Eine Rückmeldung über erzielte Einsparungen (siehe Kennzahlen und E-Tool) erhöht die Motivation; Informationstafeln oder Bildschirme in der Werkstatt.

- Ein betriebliches Vorschlagwesen sollte auch den Bereich „Energieeffizienz“ ansprechen.

- Auswahl einer verantwortlichen Person (Energie-Beauftragte*r), die/der auf die wichtigsten Energieverbraucher achtet und bspw. regelmäßig die Kennzahlen ermittelt und kommuniziert.

- Energiekennzahlen und kleine Berichte über erfolgreiche Energieeinsparungen eignen sich auch dafür, um sie extern zu kommunizieren und tragen zu einem positiven Unternehmensimage bei (Newsletter, Kundenzeitschrift, Social Media, Tag der offenen Tür).

- Andere „Leuchtturm“-Betriebe besuchen, Erfahrungen austauschen und sich inspirieren lassen.

„Mitarbeitermotivation Energieeffizienz & Klimaschutz"

Typische Prozesse, Abläufe und Einrichtungen

Neben einer Ausstattung mit Standardmaschinen, wie Formatkreissäge, Abricht- und Dickenhobelmaschine, Tischfräse und Schleifmaschine, die in fast jeder Tischlerei vorhanden sind, kommen spezielle Maschinen und Anlagen je nach Fertigungsschwerpunkt für den holzwerkstoffbasieren Möbelbau, den Fenster- und Türenbau (Holz, Holz-Aluminium, Kunststoff/PVC) und den Treppenbau hinzu.

Ein CNC-Bearbeitungszentrum gehört bei allen drei genannten Schwerpunkten fast zur Standardausstattung und demzufolge auch eine Online-Anbindung zur Arbeitsvorbereitung, die wiederum mit einer spezialisierten CAD-Konstruktions-Software für Möbel, Fenster oder Treppen die Aufträge plant (sog. CAD-CAM-Fertigung, ggf. in Verbindung mit einem Online-Konfigurator). Erste Betriebe des Tischlerhandwerks setzen bereits Roboter für Handhabungsaufgaben, die Lackierung oder die spanende Bearbeitung ein.

Auch die Oberflächenbeschichtung und die Lackierung spielen bei allen drei Produktgruppen eine große Rolle und erfordern teilweise hochspezialisierte, automatisierte und energieintensive Anlagen, mit denen möglichst lösemittelreduzierte oder wasserverdünnbaren Beschichtungsmaterialien verarbeitet werden.

Eine Druckluftversorgung, eine Staub- und Späneabsaugung sowie eine Heizungsanalage ergänzen die technische Infrastruktur einer Tischlerei. Neben der eigentlichen Werkstatt sind natürlich auch noch Lager-, Büro- und Sozialräume sowie ein Muster- bzw. Ausstellungsraum notwendig, die allesamt zu beheizen und mit elektrischer Energie zu versorgen sind.

Ein CNC-Bearbeitungszentrum gehört bei allen drei genannten Schwerpunkten fast zur Standardausstattung und demzufolge auch eine Online-Anbindung zur Arbeitsvorbereitung, die wiederum mit einer spezialisierten CAD-Konstruktions-Software für Möbel, Fenster oder Treppen die Aufträge plant (sog. CAD-CAM-Fertigung, ggf. in Verbindung mit einem Online-Konfigurator). Erste Betriebe des Tischlerhandwerks setzen bereits Roboter für Handhabungsaufgaben, die Lackierung oder die spanende Bearbeitung ein.

Auch die Oberflächenbeschichtung und die Lackierung spielen bei allen drei Produktgruppen eine große Rolle und erfordern teilweise hochspezialisierte, automatisierte und energieintensive Anlagen, mit denen möglichst lösemittelreduzierte oder wasserverdünnbaren Beschichtungsmaterialien verarbeitet werden.

Eine Druckluftversorgung, eine Staub- und Späneabsaugung sowie eine Heizungsanalage ergänzen die technische Infrastruktur einer Tischlerei. Neben der eigentlichen Werkstatt sind natürlich auch noch Lager-, Büro- und Sozialräume sowie ein Muster- bzw. Ausstellungsraum notwendig, die allesamt zu beheizen und mit elektrischer Energie zu versorgen sind.

- Weitere Hinweise zur Betriebseinrichtung finden sich bei König, K.-D. Ribbrock, D., Wild, H.: Planung und Einrichtung von Tischler- und Schreinereibetrieben, Institut für Technik der Betriebsführung, 1999; siehe http://www.ribbrock-online.de/index1.htm

- Informationen über Holzeigenschaften, Holzarten, Holzwerkstoffe, Kleb- und Kunststoffe werden durch den Berufsschullehrer und Fachbuchautor Ole Welzel kostenlos bereitgestellt und können kostenlos heruntergeladen werden; siehe http://www.tischler-ole-welzel.de/.

- Die raumprobe-Materialdatenbank bietet für das Tischler- und Schreinerhandwerk sowie für Architekten und Innenarchitekten viele weitere Inspirationen; siehe https://www.raumprobe.com/de/suche?page=0&type=material

- Die untenstehenden Arbeitsabläufe wurden durch Erläuterungen zu den einzelnen Maschinen aus der WOOD TEC PEDIA mit freundlicher Genehmigung der Höchsmann Maschinenhandel GmbH ergänzt; siehe https://wtp.hoechsmann.com/de/lexikon

- Die Rubrik „Ratgeber, Kaufhilfen und Praxistipps“ der WOOD TEC PEDIA bietet weitere Informationen zum Verständnis, Aufbau und zur Funktion einzelner Arten von Holzbearbeitungsmaschinen; siehe https://wtp.hoechsmann.com/de/lexikon/themenseite/11/ratgeber_kaufhilfen_und_praxistipps

Energiebeschaffung

Die aktuelle Situation (2022/23) ist davon gekennzeichnet, dass günstige (Alt-)Lieferverträge auslaufen und dann – wenn keine anderen Angebote zur Verfügung stehen – das Unternehmen auf (sehr) teure Ersatzlieferung des örtlich zuständigen Energieversorgungsunternehmens angewiesen ist. Es ist damit praktisch kein Verhandlungsspielraum und keine Planungssicherheit mehr gegeben.

- Rahmen- oder Sammelverträge von Kreishandwerkerschaften, Innungen oder sonstigen Handwerkerverbünden nutzen.

- Bei einem leistungspreisabhängigen Stromvertrag eine Analyse des elektrischen Lastganges erstellen lassen; möglichst Tages-, Wochen- und ggf. Monatslastgänge erfassen.

- Aus einer entsprechenden Analyse lassen sich Möglichkeiten zur Vertragsanpassung, Energierationalisierung und Kostensenkungen entnehmen.

- Durch eine Reduktion bzw. Optimierung der Leistungsspitzen oder Verlagerung der Spitzen in lastschwächere Zeiten, lassen sich unter Umständen weitere Kosten einsparen.

Energie im Tischlerhandwerk

Das Tischler- und Schreinerhandwerk gehört bislang mit 1 bis 2 % Energiekostenanteil am Umsatz für Heizung, Öl, Gas, Strom (inkl. Entsorgung) in der Regel nicht zu den energieintensiven Handwerksbranchen (laut der unten ausgewerteten 2-jährlich durchgeführten Bundesbetriebsvergleiche im Tischler- und Schreinerhandwer

k

der Jahre 2012 bis 2020). Allerdings ist für die nächsten Jahre (ab 2022) mit deutlichen Erhöhungen und mit starken Schwankungen bei den Strom-, Öl- und Gaskosten zu rechnen und u. U. haben schon jetzt einzelne Unternehmen einen deutlich höheren Kostenanteil, weil sie bspw. eine Gasheizung betreiben und ihre Holzreste entsorgen.

| 2012 | 2014 | 2016 | 2018 | 2020 | ||

| Heizung, Öl, Gas, Wasser** | 0,2 - 0,4 | 0,1 - 0,2 | 0,1 - 0,3 | 0,1 - 0,1 | 0,1 - 0,2 | |

| Stromkosten*** | 0,6 - 0,7 | 0,7 - 1,0 | 0,7 - 0,9 | 0,6 - 0,9 | 0,6 - 0,7 | |

| Entsorgung | 0,2 - 0,3 | 0,2 - 0,3 | 0,2 - 0,3 | 0,4 - 0,5 | 0,3 - 0,4 | |

| Anteile insgesamt | 1,0 - 1,4 | 1,0 - 1,5 | 1,0 - 1,5 | 1,1 - 1,5 | 1,0 - 1,3 |

* Die Werte und prozentualen Anteile schwanken mit den Mittelwerten der im jeweiligen Jahr teilnehmenden Betriebe (100 bis 200 Teilnehmer) und mit den unterschiedlichen Betriebsgrößen. Unter Umständen nehmen in einem Jahr besonders viele Betriebe teil, die eine Öl- oder Gasheizung betreiben und im Folgejahr vielleicht besonders viele Betriebe, die ihren Wärmebedarf ausschließlich aus der Holzresteverbrennung decken. Tendenziell sind in größeren Betrieben (Größenklasse IV mit mehr als 20 Mitarbeitern) die Energiekostenanteile eher geringer als bei kleineren Betrieben, weil die Wertschöpfung und Umsätze pro Mitarbeiter in den größeren Betrieben höher sind als in kleineren Betrieben.

** Aufgrund der Erfassungssystematik sind in diesen Kostenanteilen nicht der interne Aufwand der Holzresteaufbereitung für die Verbrennung bis hin zu Investitionen und Abschreibungen für teilweise sehr teure Holzfeuerungen (z. B. automatisch beschickter Feststoffkessel, Silo, Hacker usw.) enthalten, sodass die tatsächlichen Heizkosten deutlich höher sind, als im Bundesbetriebsvergleich ausgewiesen (versteckt in Abschreibungen und Raum- und sonstigen Gemeinkosten).

*** Kosteneinsparungen bzw. Einspeisevergütungen aus Photovoltaikanlagen sowie Investitionen und Abschreibungen) sind hier ebenfalls sinnvoll gegenzurechnen.

Das Energiekostendämpfungsprogramm (EKDP) der Bundesregierung wurde im Sommer 2022 auf energieintensive Betriebe erweitert, die mindestens 3 % ihres Umsatzes für Energiekosten aufwenden müssen. Das Programm läuft zum Jahresende 2022 aus und wird dann von der Gas- und Strompreisbremse abgelöst. Zukünftige Förderprogramme werden, wie bisher auch, vermutlich über das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) abgewickelt; siehe

https://www.bafa.de/DE/Home/home_node.html

oder die Hinweise unter dem Querschnittsthema „Fördermittel“.

Vor dem Hintergrund stark schwankender und steigender Energiepreise sowie der politischen Diskussion um den Klimawandel und den Verlust an Artenvielfalt sollte auch das Tischlerhandwerk alle Einsparpotentiale nutzen. Denn durch Energieeffizienzmaßnahmen werden nicht nur der Energieverbrauch verringert, die Betriebskosten gesenkt und die Umwelt entlastet, sondern auch das Betriebsergebnis verbessert. Das Spektrum der Maßnahmen zur Energieeffizienzsteigerung ist vielfältig und reicht von einfachen und kostengünstigen organisatorischen Optimierungen bis hin zu teuren Neu- und Ersatzinvestitionen.

| Zuschneiden |

| ||

| Hobeln |

| ||

| ggf. Verleimen und erneutes Hobeln |

| ||

| Quer- u. Lanägsprofilieren | CNC- Bearbeitung |

| |

| Bohren |

| ||

| Schleifen |

| ||

| Ölen, wachsen, lackieren |

| ||

| Zusammenbauen |

| ||

| Infrastruktur |

| ||

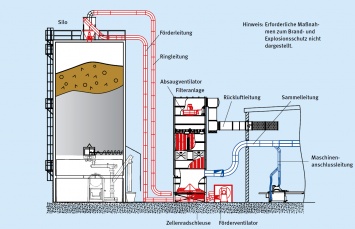

Staub- und Späneabsaugung

Anteil am Gesamtstromverbrauch 38 % und Anteil am Gesamtwärmeverbrauch 21 %

Die Späneabsaugung erfüllt neben der Abfuhr der Späne aus den Arbeitsbereichen der Maschinen vorrangig die Funktion, die maximal zulässigen Staubgrenzwerte an den Arbeitsplätzen einzuhalten (siehe

Beispiel: Eine typische handwerkliche Holzbearbeitungsmaschine mit 1 bis 2 Anschlussstutzen benötigt ca. 1.500 bis 2.000 m3 Absaugluft pro Stunde. Sollen davon 5 Maschinen gleichzeitig betrieben und abgesaugt werden (sog. Gleichzeitigkeitsfaktor), sind das ca. 7.500 bis 10.000 m3/h. Das sorgt bspw. in einer 1.000 m2 und 5 m hohen Halle für einen 2-fachen Luftwechsel pro Stunde und im Winter für einen max. Heizwärmebedarf zum Ausgleich der Lüftungswärmeverluste von ca. 100 kW (Spitzenwert), sofern -10 °C kalte Außenluft angesaugt wird und auf +20 °C Raumtemperatur erwärmt werden soll. Wird diese Heizleistung über eine Stunde hinweg benötigt, sind das 100 kWh – während der Antrieb der Bearbeitungsmaschine bspw. 7,5 kW und der Ventilator ebenfalls 7,5 kW aufnimmt, also zusammen 15 kW bzw. 15 kWh über den Zeitraum von einer Stunde hinweg.

Der Wert von 100 kW ist schätzungsweise doppelt so hoch, wie die Kesselleistung, die zum Ausgleich der Transmissionswärmeverluste einer gut gedämmten Halle (1.000 m2) notwendig wäre; deshalb ist eine Luftrückführung für die Absauganlage unbedingt empfehlenswert! Kleinere Absauganlagen mit bis zu 8.000 m3/h Absaugvolumen dürfen in Arbeitsräumen aufgestellt werden (sofern sie entsprechend geprüft und zugelassen sind). Sie führen die gefilterte Luft im Rückluftbetrieb (Kreislauf, sodass praktisch keine Wärmeverluste entstehen.

Einsparpotenzial 10 - 15 %

Die Späneabsaugung erfüllt neben der Abfuhr der Späne aus den Arbeitsbereichen der Maschinen vorrangig die Funktion, die maximal zulässigen Staubgrenzwerte an den Arbeitsplätzen einzuhalten (siehe

TRGS 553

). Die Anlagen sind u.U. für die selten benötigte maximale Luftmenge ausgelegt (bei angenommenen Gleichzeitigkeitsfaktor) und weisen bei fehlerhafter Planung bzw. unsachgemäßen Erweiterungen und Umbauten häufig einen schlechten Wirkungsgrad auf. Die Leistungsaufnahme des Ventilators kann je nach Konzeption der Anlage größer sein als die des Hauptantriebs der abgesaugten Bearbeitungsmaschine. Hinzu kommen die Wärmeverluste, falls im Winter die Anlage nicht mit Rückluftführung betrieben wird bzw. nicht betrieben werden darf.Beispiel: Eine typische handwerkliche Holzbearbeitungsmaschine mit 1 bis 2 Anschlussstutzen benötigt ca. 1.500 bis 2.000 m3 Absaugluft pro Stunde. Sollen davon 5 Maschinen gleichzeitig betrieben und abgesaugt werden (sog. Gleichzeitigkeitsfaktor), sind das ca. 7.500 bis 10.000 m3/h. Das sorgt bspw. in einer 1.000 m2 und 5 m hohen Halle für einen 2-fachen Luftwechsel pro Stunde und im Winter für einen max. Heizwärmebedarf zum Ausgleich der Lüftungswärmeverluste von ca. 100 kW (Spitzenwert), sofern -10 °C kalte Außenluft angesaugt wird und auf +20 °C Raumtemperatur erwärmt werden soll. Wird diese Heizleistung über eine Stunde hinweg benötigt, sind das 100 kWh – während der Antrieb der Bearbeitungsmaschine bspw. 7,5 kW und der Ventilator ebenfalls 7,5 kW aufnimmt, also zusammen 15 kW bzw. 15 kWh über den Zeitraum von einer Stunde hinweg.

Der Wert von 100 kW ist schätzungsweise doppelt so hoch, wie die Kesselleistung, die zum Ausgleich der Transmissionswärmeverluste einer gut gedämmten Halle (1.000 m2) notwendig wäre; deshalb ist eine Luftrückführung für die Absauganlage unbedingt empfehlenswert! Kleinere Absauganlagen mit bis zu 8.000 m3/h Absaugvolumen dürfen in Arbeitsräumen aufgestellt werden (sofern sie entsprechend geprüft und zugelassen sind). Sie führen die gefilterte Luft im Rückluftbetrieb (Kreislauf, sodass praktisch keine Wärmeverluste entstehen.

Einsparpotenzial 10 - 15 %

- Überprüfung des Absaugvolumens, des Gleichzeitigkeitsfaktors und Auslegung des Rohrleitungsnetzes, der Ventilatoren und Filteranlage; u.U. haben sich im Laufe der Jahre die Betriebszustände deutlich verändert.

- Bedarfsgerechte bzw. automatische Steuerung zum Ein- und Ausschalten der Absauganlage in Abhängigkeit vom Betrieb der Holzbearbeitungsmaschinen; ggf. Kaskadenschaltung einzelner Ventilatoren einrichten.

- Handschieber durch automatisch gesteuerte Schieber ersetzen, damit nicht unnötig Luft an nicht laufenden Maschinen abgesaugt wird; verbleibende Handschieber konsequent nach Gebrauch der Maschine schließen.

- Einbau eines Frequenzumrichters und drehzahlgesteuerten Ventilators zur bedarfsgerechten Anpassung der Luftmenge, sofern technisch möglich und wirtschaftlich sinnvoll (mit IE3- oder IE4-Klassifizierung).

- Rückführung der abgesaugten, gereinigten Luft in die Betriebsräume, um Lüftungswärmeverluste auszugleichen.

- Rohrleitungsnetz, Einbauteile, Schieber und Filter regelmäßig prüfen und reinigen.

- Je kleiner die Filterfläche und je höher das abzusaugende Luftvolumen, desto höher wird der Luftwiderstand und die elektrische Leistungsaufnahme des Ventilatorantriebs; ggf. Einsatz einer Filterdrucküberwachung.

- Zeitintervalle der automatischen Filterabreinigung überprüfen und ggf. korrigieren.

- Luftgeschwindigkeit an den einzelnen Maschinen regelmäßig messen und mit den Vorgaben der Berufsgenossenschaft und des Maschinenherstellers abgleichen (in der Regel mind. 20 m/s, teilweise aber auch deutlich höher); eine Verringerung der Strömungsgeschwindigkeit gegenüber der vorherigen Messung kann auf technische Mängel, Verstopfungen oder sonstige Probleme hinweisen.

- Flügelräder des Ventilators auf Beschädigungen und richtige Laufrichtung prüfen.

- Reinluftseitig angeordnete Ventilatoren haben einen besseren Wirkungsgrad aufgrund der besseren aerodynamischen Ausformung des Flügelrades.

- Rohrleitungsnetz möglichst kurz und mit möglichst wenigen Einbauteilen, Abzweigungen oder Bögen ausstatten; flexible Kunststoffschläuche für den Maschinenanschluss ebenfalls möglichst kurz halten oder komplett vermeiden (hoher Druckverlust).

- Eine möglichst kurze Distanz von der Werkstatt zum Spänesilo verringert nicht nur die dafür erforderliche elektrische Leistung des Transportventilators, sondern erhöht auch den Anteil der zurückgewonnenen Wärme in der Luftrückführung.

Technische Regel für Gefahrstoffe TRGS 553 Holzstaub

Themseite "Holustaubabsaugung" der Berufsgenossenschaft Holz und Metall mit weiteren Informationen:

- DGUV Information 209-044: Holzstaub

- DGUV Information 209-045: Absauganlagen und Silos für Holzstaub und -späne. Brand- und Explosionsschutz

- DGUV Information 209-083: Silos für das Lagern von Holzstaub und -spänen - Bauliche Gestaltung, Betrieb

- DGUV Information 209-084: Industriestaubsauger und Entstauber

- DGUV Information 209-200: Absauganlagen - Konzeption, Planung, Realisierung und Betrieb

- DGUV Regel 109-606: Branche Tischler- und Schreinerhandwerk

| Zuscheiden |

| |

| Schmalflächenverkleben |

| |

| Breitflächenverkleben |

| |

| Fräsen | CNC-Verarbeitung |

|

| Bohren |

| |

| ||

| ggfs. Schleifen |

| |

| ggf. Lackieren |

| |

| Zusammenbauen |

| |

| Infrastruktur |

| |

Energieverbrauchsanalyse und Lastmanagement

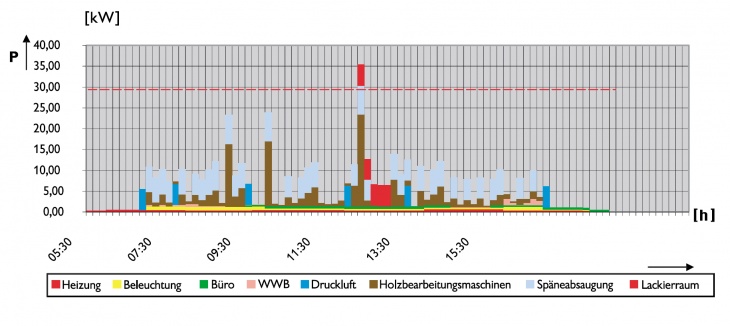

- Die regelmäßige Dokumentation und Auswertung von Energieverbrauch und Energiekosten zur Kennzahlenermittlung (z. B. mit dem Energiebuch oder dem E-Tool) machen Schwachstellen deutlich und bilden eine gute Grundlage für die strategische Planung weiterer Energieeffizienzmaßnahmen; siehe www.energie-tool.de.

- Die Verbrauchsanalyse erfasst die Höhe des Verbrauchs einzelner Bereiche oder Maschinen und seinen zeitlichen Verlauf (Lastgang)

- Zur Erfassung des Strombedarfs im Verlaufe eines Tages, eines Monats oder eines Jahres dient ein Lastgangdiagramm, das beim Stromversorger angefordert werden kann. So hat man die Möglichkeit, Verbrauchsspitzen festzustellen, die die Stromkosten in die Höhe treiben.

- Werden bspw. in der Tischlerei die Maschinen morgens oder nach der Mittagspause zeitversetzt in Betrieb genommen, sinken die Lastspitzen. Je nach Vertrag des Stromanbieters können durch das Kappen der Leistungsspitzen die Stromkosten des Betriebes reduziert werden.

|

| Lastgangdiagramm Tischlerei |

| Copyright: Fachverband Holz und Kunststoff Schleswig-Holstein |

|

| Späneabsaugung |

| Copyright: Berufsgenossenschaft Holz und Metall BGHM |

|

| Mobil-Entstauber |

| Copyright: Schuco, Bad Laer |

Energieberatung

- Im Alltagsgeschäft fehlt häufig die Zeit, für eine genaue energetische Analyse sowie die Entwicklung und Umsetzung von Energieeffizienzmaßnahmen. Deshalb kann die Einbindung externer Energieberater*innen hilfreich sein.

- Sie kommen in das Unternehmen und führen zunächst eine Ist-Analyse durch, differenziert nach Gebäudeenergieberatung und Energieeffizienzberatung für Maschinen und Anlagen, schlagen wirksame Verbesserungen vor, beurteilen die Wirtschaftlichkeit und geben Hinweise auf Fördermittel.

- Rechtzeitig Informationen über eine geförderten Energieberatung einholen; hierbei unterscheiden nach einer Gebäudeenergieberatung und einer Energieeffizienzberatung (für Maschinen und Anlagen).

Weitere Informationen finden Sie bei dem Thema Querschnittsthemen Fördermittel.

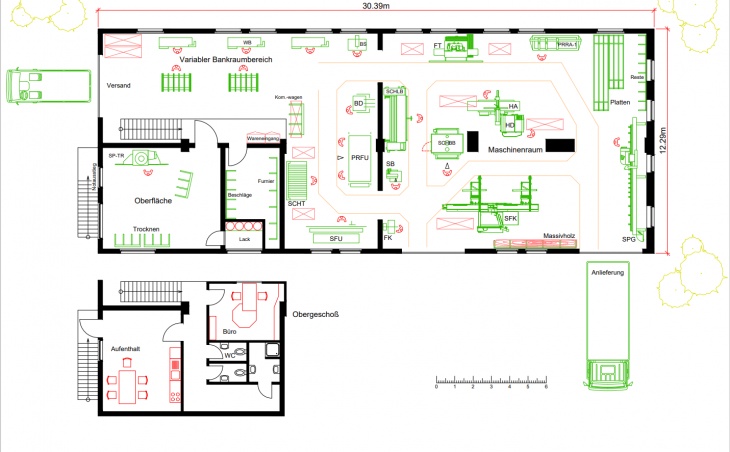

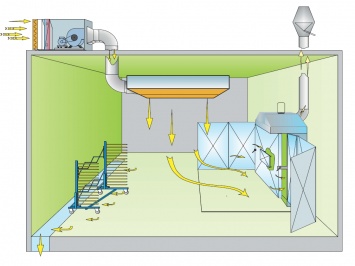

Lackierung

Anteil am Gesamtstromverbrauch 5 % und Anteil am Gesamtwärmeverbrauch 8 %

Eine gute Spritznebelabsaugung ist für die Qualität der Spritzlackierung und für die Einhaltung der Arbeitsplatzgrenzwerte wichtig. Durch das Absaugen der warmen Luft entstehen aber erhebliche Wärmeverluste. Weiterhin wird elektrische Energie für den Betrieb der Ventilatoren der Zu- und Abluftanlagen, ggf. für die Pumpen im Heizkreislauf sowie für die Beleuchtung und Druckluft zum Spritzen und ggf. auch zum Betrieb der Lackpumpen benötigt. Der Gesamtenergiebedarf (elektrisch und thermisch) schwankt stark mit der Anzahl der Betriebsstunden und mit den äußeren klimatischen Verhältnissen.

Ähnlich wie bei den Staub- und Späneabsauganlagen, treten auch bei der Lackierung und Spritznebelabsaugung große Lüftungswärmeverluste auf. Allerdings besteht hier nicht die Möglichkeit zur direkten Luftrückführung, sondern die Anlage muss aufgrund der nichtherausgefilterten Dämpfe und Gase ausschließlich im Abluft-Betrieb gefahren werden. Bei entsprechend langen Betriebszeiten und hohen Energiekosten rechnet sich deshalb der Einbau eines Wärmetauschers im Abluftstrom.

Eine kleine Spritznebelabsaugwand in einer Tischlerwerkstatt benötigt 3.000 bis 5.000 und eine größere Absaugwand 8.000 bis 12.000 m3/h Luftvolumenstrom, sodass sich auch hier (ähnlich wie bei der Staub- und Späneabsaugung) im Winter im ungünstigsten Fall ein max. Lüftungswärmebedarf von ca. 100 kW bei -10 °C angesaugter kalter Außenluft und gewünschter +20 °C Raumtemperatur ergibt.

.

Eine gute Spritznebelabsaugung ist für die Qualität der Spritzlackierung und für die Einhaltung der Arbeitsplatzgrenzwerte wichtig. Durch das Absaugen der warmen Luft entstehen aber erhebliche Wärmeverluste. Weiterhin wird elektrische Energie für den Betrieb der Ventilatoren der Zu- und Abluftanlagen, ggf. für die Pumpen im Heizkreislauf sowie für die Beleuchtung und Druckluft zum Spritzen und ggf. auch zum Betrieb der Lackpumpen benötigt. Der Gesamtenergiebedarf (elektrisch und thermisch) schwankt stark mit der Anzahl der Betriebsstunden und mit den äußeren klimatischen Verhältnissen.

Ähnlich wie bei den Staub- und Späneabsauganlagen, treten auch bei der Lackierung und Spritznebelabsaugung große Lüftungswärmeverluste auf. Allerdings besteht hier nicht die Möglichkeit zur direkten Luftrückführung, sondern die Anlage muss aufgrund der nichtherausgefilterten Dämpfe und Gase ausschließlich im Abluft-Betrieb gefahren werden. Bei entsprechend langen Betriebszeiten und hohen Energiekosten rechnet sich deshalb der Einbau eines Wärmetauschers im Abluftstrom.

Eine kleine Spritznebelabsaugwand in einer Tischlerwerkstatt benötigt 3.000 bis 5.000 und eine größere Absaugwand 8.000 bis 12.000 m3/h Luftvolumenstrom, sodass sich auch hier (ähnlich wie bei der Staub- und Späneabsaugung) im Winter im ungünstigsten Fall ein max. Lüftungswärmebedarf von ca. 100 kW bei -10 °C angesaugter kalter Außenluft und gewünschter +20 °C Raumtemperatur ergibt.

.

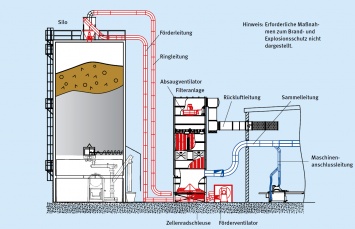

Planungsbeispiel 1

|

| Planungsbeispiel 1 |

| Copyright: Dieter Ribbrock |

- Betrieb für eine gemischte Fertigung mit bis zu 4 handwerklichen Mitarbeitern

- Fertigungsprogramm: Innenausbau, Fenster-, Treppen-, Möbelbau, Haus- und Innentüren, Pergolen etc. (überwiegend Massivholz verarbeitet, deshalb mit Tischlerei-Standardmaschinen ausgestattet)

- Gebäude: Nutzungsänderung, vormals landwirtschaftliche Nutzung, Fertigung ca. 373 qm, Büro/Mitarbeiterbereich ca. 60 qm

Einsparpotential 15 %

- Zu- und Abluftanlage nur während der Lackiervorgänge benutzen; dafür bspw. einen Schalter am Aufhängebügel für die Spritzpistole anbringen. Gesetzlich vorgeschriebene Nachlaufzeiten sind zu beachten.

- Verwendung von polumschaltbaren oder drehzahlgeregelten Motoren oder ggf. feste Drosselklappen einbauen, um den Abluftstrom bedarfsgerecht anzupassen. Drosselklappen erzeugen allerdings einen künstlichen Widerstand im Luftstrom und wirken sich damit kontraproduktiv auf den Stromverbrauch aus.

- Für den reinen Trockenbetrieb (ohne Anwesenheit von Personen) kann die Luftleistung reduziert werden, sodass Lüftungswärmeverluste verringert werden.

- Sofern technisch machbar und wirtschaftlich sinnvoll (bei längeren Laufzeiten), eine Wärmerückgewinnung aus der abgesaugten Luft durch den Einsatz eines Wärmetauschers im Abluftstrom durchführen (bspw. mittels Kreuzstromwärmetauscher).

- Regelmäßige Wartung und Instandhaltung der Anlagen und rechtzeitiges Wechseln der Filterelemente; ein verklebter Filter stellt einen hohen Luftwiderstand dar, verringert damit die Absaugleistung und verursacht im Spritzraum u.U. herumvagabundierende Overspray-Wolken. Hilfreich ist hier eine Drucküberwachung, die den Zeitpunkt für den Filterwechsel bestimmt.

- Doppelarbeiten durch fehlerhafte Lackierungen vermeiden. Deshalb ist der Raum regelmäßig zu reinigen und von Staub zu befreien, für eine ausreichende Beleuchtung und für eine einwandfreie Luftführung zu sorgen, damit sich Overspray nicht auf frischlackierten Teilen absetzt; Hochglanzlackierungen ggf. an einen Spezialisten abgeben.

Kennzahlenbildung und Vergleich

Die interne Kennzahlenbildung und Auswertung ermöglichen auch den Vergleich mit (externen) Branchenkennzahlen, wie es bspw. mittels des

Jahres-Stromkosten in Euro und kWh

ggf. Jahres-Treibstoffkosten (Firmenfahrzeuge, Stapler) in Euro und kWh

Als für das Tischlerhandwerk branchentypische Kennzahlen bieten sich der Energieverbrauch (elektrisch) pro Mitarbeiter und der Energieverbrauch (thermisch) pro m² beheizte Betriebsfläche an; bisherige Kennzahlen, die die Energiekosten als prozentualen Anteil vom Umsatz dargestellt haben, sind angesichts der Preiserhöhungen ab 2022 nicht mehr aussagekräftig. In den folgenden Graphiken der Bundesinnung der Tischler und der Holzgestaltenden Gewerbe aus Österreic

E-Tools

möglich ist. Eine einfache Variante basiert auf den folgenden Angaben:Jahres-Stromkosten in Euro und kWh

- fremd bezogen (öffentliches Netz) in Euro und kWh

- eigene Erzeugung (mittels PV oder BHKW) in Euro und kWh

- Jahres-Erdgaskosten in Euro und kWh

- Jahres-Heizölkosten in Euro und kWh

- Kosten für sonstige fremdbezogen Brennstoffe (Holz, Hackschnitzel)

ggf. Jahres-Treibstoffkosten (Firmenfahrzeuge, Stapler) in Euro und kWh

Als für das Tischlerhandwerk branchentypische Kennzahlen bieten sich der Energieverbrauch (elektrisch) pro Mitarbeiter und der Energieverbrauch (thermisch) pro m² beheizte Betriebsfläche an; bisherige Kennzahlen, die die Energiekosten als prozentualen Anteil vom Umsatz dargestellt haben, sind angesichts der Preiserhöhungen ab 2022 nicht mehr aussagekräftig. In den folgenden Graphiken der Bundesinnung der Tischler und der Holzgestaltenden Gewerbe aus Österreic

h

sind diese beiden Kennwerte in Abhängigkeit von der Umsatzgröße des Betriebes dargestellt:- Grün – Energie wird effizient eingesetzt, kein akuter Handlungsbedarf, Optimierung sicher möglich

- Gelb – Energieeinsparpotentiale mit großer Wahrscheinlichkeit vorhanden

- Rot – erhebliche Energieeinsparpotentiale vorhanden, Energieverbraucher lokalisieren und Maßnahmen umsetzen.

|

| Zu-/Abluftanlage Lackierraum |

| Copyright: Berufsgenossenschaft Holz und Metall |

|

| Zu-/Abluftanlage Lackierraum |

| Copyright: Berufsgenossenschaft Holz und Metall |

|

| Strom pro Beschäftigter |

| Copyright: Bundesinnungsverband der Tischler und der holzgestaltenden Gewerbe in Österreich |

Weitere Informationen finden Sie bei dem Querschnittsthema Abwärmenutzung.

Bilder sind aus der Themenseite „Lackieren, Beschichten, Trocknen“ der Berufsgenossenschaft Holz und Metall BGHM entnommen

Bilder sind aus der Themenseite „Lackieren, Beschichten, Trocknen“ der Berufsgenossenschaft Holz und Metall BGHM entnommen

https://www.bghm.de/arbeitsschuetzer/fach-themen/oberflaechenbehandlung/lackieren-beschichten-trocknen/

mit weiteren Informationen:- DGUV Information 209-014 Lackieren und Beschichten

- DGUV Information 209-046 Lackierräume und -einrichtungen – Bauliche Einrichtungen, Brand- und Explosionsschutz

- DGUV Information 209-087 Brandschutz an Lackieranlagen – Leitfaden für Planung, Herstellung und Betrieb

|

| Wärmebedarf Betriebsfläche |

| Copyright: Bundesinnungsverband der Tischler und der holzgestaltenden Gewerbe in Österreich |

Material-, Zeit- und Prozesseffizienz

Material- und Personalkostenanteile von jeweils 35 bis 45 % belasten die betriebliche Kostenstruktur im Tischlerhandwerk deutlich stärker als die Energiekosten. Deshalb würden sich diesbezügliche Einsparungen auch erheblich stärker bemerkbar machen. Die Innung der Tischler und Holzgestalter in Österreich nennt zum 31.12.2021 folgende Zahlen

:

- Personalkosten 40 %

- Materialkosten 35 %

- Sonstige Kosten 25 % (z. B. Steuern, Versicherungen, Abschreibungen und 1 bis 2 % Energiekosten)

- Nur so viel Material bestellen, wie tatsächlich benötigt wird; Einführung einer Kanban-Lagersystematik.

- Eine verringerte Materialvielfalt, die als Standardartikel bevorratet werden, spart Platz und reduziert auch das Resteaufkommen sowie die Entsorgungskosten; spezielle Materialien werden auftragsbezogen in passgenauer Menge bestellt.

- Eine Verschnittoptimierung und Resteverwaltung beim Plattenzuschnitt reduzieren den Materialeinsatz und ggf. auch die Entsorgungskosten. In der Software kann in der Regel vorgewählt werden, ob der Verschnitt oder der Zeit- und Arbeitsaufwand für den Bediener (und damit auch der Energieaufwand an der Säge) minimiert werden soll.

- Bei der Massivholzverarbeitung kann durch innerbetriebliche Standardisierung und bspw. Definition von drei Güteklassen der Verschnitt reduziert, die Resteverwertung erhöht und der Verkaufspreis gegenüber dem Kunden differenziert werden.

- Eine Optimierung und Standardisierung der (CAD-)Konstruktion führt zu material- und ressourcenschonendem Produktdesign und vereinfacht die Arbeitsabläufe in der Werkstatt, was wiederum Zeit und Energie einspart.

- Den Materialverbrauch ähnlich wie den Energieverbrauch durch Kennzahlen transparent machen und Materialeffizienzziele formulieren; die Materialeffizienz stellt (vereinfacht ausgedrückt) das Verhältnis der hergestellten Produkte zur Menge der eingesetzten Materialien dar: Materialeffizienz = Fertigmenge / Rohmenge (also das, was jeder Tischler und Schreiner als Verschnittsatz für Platten und Massivholz kennt).

- Nicht nur technische, sondern auch organisatorische Verbesserungen können den Materialverbrauch verringern; bspw. können Maßnahmen zur Qualitätssicherung Fehler und Ausschuss vermindern und sparen so nicht nur das Material, sondern auch die Zeit und Energie für die Nachbesserung oder die erneute Herstellung.

- Der Einsatz neuer Produktionstechnologien und technische Modernisierung sparen bspw. im Holzfensterbau bei der Umstellung von Schlitz-Zapfen-Verbindungen auf gekonterte Dübelverbindungen ca. 0,4 bis 0,5 lfm Rahmenlänge pro Element (Flügel und Blendrahmen) ein; die Herstellung einer gekonterten Eckverbindung dürfte aufgrund der deutlich kleineren Werkzeuge auch energiesparender sein.

- Mit erstmaliger Einführung eines CNC-Bearbeitungszentrums entfallen in der Regel viele einzelne, nachgelagerte Bearbeitungsschritte, wie bspw. das Fräsen von Probestücken und das Einrüsten von jeweils speziellen Maschinen, sodass sich auch hier eine kombinierte Material-, Energie- und Zeitersparnis einstellt.

- Bei einer Lebenszyklusanalyse werden sämtliche Umweltwirkungen während der Produktion, der Nutzungsphase und der Entsorgung des Produktes sowie die damit verbundenen vor- und nachgeschalteten Prozesse (z. B. Herstellung der Roh-, Hilfs- und Betriebsstoffe) betrachtet.

- Circular Design beschreibt einen umfassenden Gestaltungsansatz mit dem Ziel, die Umweltbelastungen von Produkten und Dienstleistungen über den gesamten Lebenszyklus hinweg zu minimieren und darüber hinaus nachhaltige Geschäftsmodelle im Sinne einer Circular Economy (Kreislaufwirtschaft) zu entwickeln.

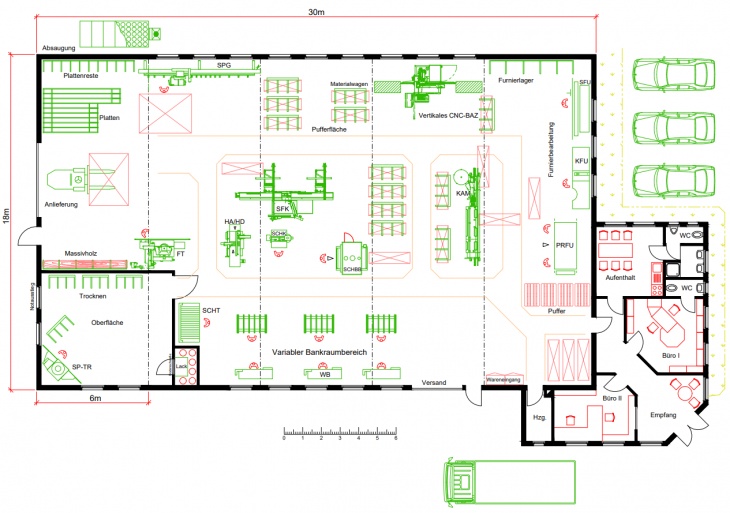

Planungsbeispiel 2

|

| Einrichtung Tischlerwerkstatt |

| Copyright: Dieter Ribbrock |

Die Einordnung auf den obenstehenden Skalen ist allerdings in ihrer Aussagekraft beschränkt:

- Die Verhältnisse beim Stromverbrauch variieren stark in Abhängigkeit vom Fertigungsschwerpunkt und der Fertigungstiefe des jeweiligen Unternehmens – werden bspw. viele Halb-/Fertigwaren zugekauft und bei der Kundschaft montiert, ist der Anteil des Stromverbrauchs in der Werkstatt für Maschinen, Absaugung und Beleuchtung natürlich geringer, der Treibstoffbedarf für Baustellenfahrzeuge aber höher (und umgekehrt).

- Der Wärmebedarf zum Ausgleich der Transmissionswärmeverluste (Gebäudehülle) hat sich während der letzten Jahre durch bessere Wärmedämmstandards beim Werkstattneubau ständig verringert.

- Innenausbaubetrieb mit bis zu 6 handwerklichen Mitarbeitern

- Ferigungsprogramm: Innen-, Mobelbau etc. (überwiegend werden Holzwerkstoffplatten verarbeitet, deshalb zusätzlich mit stehender Plattensäge, Kantenanleimmaschine und CNC-Bearbeitungszentrum ausgestattet)

- Gebäude: Fertigung 30 m x 18 m = 540 qm; Büro, Verwaltung, Heizung und Mitarbeiterbereich ca. 82 qm.

Druckluft

Anteil am Gesamtstromverbrauch 7 %

In Tischler- und Schreinerwerkstätten wird Druckluft für den Betrieb unterschiedlicher Bearbeitungs- und Handmaschinen, zum Spritzlackieren, für die automatische Abreinigung von Filtern und Schleifbändern sowie für Stellteile und Steuerungselemente eingesetzt. Druckluft ist eine sehr teure und ineffiziente Energieform, denn ca. 90 - 95 % der aufgenommenen elektrischen Leistung gehen als Abwärme verloren und nur 5 - 10 % der eingesetzten elektrischen Energie stehen schließlich als Druckluft zur Verfügung.

Einsparpotential 10 - 20 %

Weitere Informationen finden Sie bei dem Querschnittsthema Abwärmenutzung.

In Tischler- und Schreinerwerkstätten wird Druckluft für den Betrieb unterschiedlicher Bearbeitungs- und Handmaschinen, zum Spritzlackieren, für die automatische Abreinigung von Filtern und Schleifbändern sowie für Stellteile und Steuerungselemente eingesetzt. Druckluft ist eine sehr teure und ineffiziente Energieform, denn ca. 90 - 95 % der aufgenommenen elektrischen Leistung gehen als Abwärme verloren und nur 5 - 10 % der eingesetzten elektrischen Energie stehen schließlich als Druckluft zur Verfügung.

Einsparpotential 10 - 20 %

- Kompressor außerhalb der Betriebszeiten abschalten (Zeitschaltuhr).

- Druckbehälter außerhalb der Betriebszeiten absperren, damit er sich nicht über Nacht entleert.

- Druckluftverbraucher einzeln absperren oder Teile des Druckluftnetzes absperren, wenn in bestimmten Betriebsbereichen nicht gearbeitet wird, um Leckageverluste zu vermeiden.

- Druckluftbetriebene Geräte möglichst durch Elektro- bzw. Akkugeräte ersetzen.

- Druckniveau an den Bedarf anpassen (untere und obere Schaltpunkte des Kompressors schrittweise eingrenzen). Für die meisten Anwendungen in der Holzverarbeitung reicht ein Druckbereich von 6 bis 8 bar aus, sodass 10 bar im gesamten Rohrleitungsnetz in der Regel nicht notwendig sind.

- Eine Absenkung des Druckniveaus um 1 bar kann den Energiebedarf des Kompressors um 6 - 8 % senken, weil sich damit nicht nur die Laufzeiten und die Leistungsaufnahme des Kompressors verringert, sondern auch die Leckageverluste sinken.

- Kompressor, Leitungsnetz, Schläuche, Kupplungen und Ventile regelmäßig auf Dichtheit überprüfen, warten und ggf. ausbessern oder ersetzen.

- Kurzes und gerades Leitungsnetz mit verlustarmen Kupplungen nutzen; Ringleitungen sind vorteilhaft; Spiralschläuche und Trommeln vermeiden.

- Neuanlagen fachgerecht planen (lassen), bspw. einen Kolbenkompressor für den stoßweisen (Spitzen-) Bedarf und einen Schraubenkompressor für eine gleichbleibende Grundlast (ggf. auch im Tandembetrieb) einsetzen.

- (Kälte-)Trockner für die Druckluftaufbereitung einsetzen, damit Kondensat im Druckbehälter und Leitungsnetz vermieden wird.

- Den Kompressor möglichst staubfrei und kühl aufstellen und möglichst kühle und trockene Außenluft ansaugen (mindestens jedoch +5 °C), um den Wirkungsgrad zu verbessern.

- Abwärme des Kompressors für Gebäudeheizung und/oder Warmwasseraufbereitung nutzen.

- Falls keine Abwärmenutzung stattfindet, für einen ausreichenden Kühlluftstrom sorgen, damit der Kompressor nicht überhitzt und sich der Wirkungsgrad nicht verschlechtert.

Weitere Informationen finden Sie bei dem Querschnittsthema Abwärmenutzung.

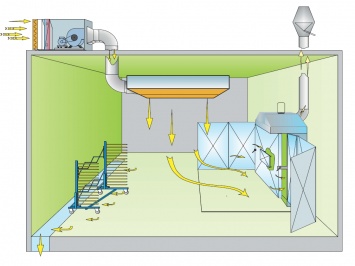

Heizung und Wärmeverteilung

Anteil am Gesamtstromverbrauch 10 %

Der Heizwärmebedarf einer Tischlerei ergibt sich aus den Lüftungswärmeverlusten der Späne- und der Spitznebelabsaugung sowie den Transmissions- und übrigen Lüftungsverlusten des genutzten Gebäudes. Viele Tischlereien erzeugen die benötigte Wärme durch Verbrennung der im Betrieb anfallenden Späne und des nicht benötigten Restholzes, das, abgesehen vom Arbeitsaufwand für die Aufbereitung, Transport, Zwischenlagerung, und (Hand-)Beschickung, quasi kostenlos zur Verfügung steht.

2,5 Kilogramm trockene Holzreste ersetzen ca. 1 Liter Heizöl bzw. 1 Kubikmeter Erdgas. Der Heizwert von 1 kg trockenen Holzresten beträgt 4 bis 4,5 kWh/kg. Um bspw. 100 kW Heizleistung am Kessel abzurufen, müssen 25 bis 30 kg Holzreste pro Stunde zugeführt werden. Die nach 1. BImSchV1) zulässigen Brennstoffe sind im Einzelfall mit dem Kesselhersteller zu vereinbaren. Auf jeden Fall dürfen keine Abbruch- oder Althölzer, keine anhaftenden halogenorganischen Verbindungen (PVC) oder sonstigen Abfälle, sondern nur die Resthölzer aus der eigenen Produktion verbrannt werden.

Außer dem eigentlichen Brennstoff benötigt eine Holzfeuerungsanlage aber auch immer elektrische Energie für die Steuerung und Regelung, für den Betrieb der Umwälzpumpen und des Rauchzugventilators, bei Warmluftheizungen für den Lüfter und bei automatisch beschickten Anlagen für die Siloaustragung und Förderschnecken zum Kessel; ggf. muss bei Energiebilanz auch noch die elektrische Energie für die Zerkleinerung oder die Brikettierung berücksichtigt werden. Das Heizen mit Holzresten ist also nicht so „kostenlos“ wie es auf dem ersten Blick erscheint! Die Investitionen für Spänesilo, Heizungsanlage, Schornstein und sonstige Infrastruktur sind ebenfalls deutlich höher als sie es für einen Gas- oder Ölkessel wären. Deshalb sollten alternative technische Konzepte bzw. Kombinationen unterschiedlicher Heizsysteme miteinander verglichen und die wirtschaftlichste Lösung ausgewählt werden.

Einsparpotential 15 - 25 %

Die Holzvergasung und anschließende Verbrennung des Holzgases in einem kleinen Blockheizkraftwerk (BHKW) zur Erzeugung von elektrischer Energie scheitert meistens daran, dass bei diesem Prozess aus den eingesetzten Holzresten ca. 1/3 elektrische und 2/3 thermische Energie gewonnen wird. Wenn die Wärmeenergie aber während des Sommers nicht sinnvoll genutzt werden kann (bspw. als Prozesswärme für die Lack- oder Holztrocknung), ist häufig der wirtschaftliche Betrieb einer solchen Anlage nicht gegeben.

Weitere Informationen finden Sie bei dem Querschnittsthema Solartechnik.

Weitere Informationen finden Sie bei dem Querschnittsthema Kraft-Wärme-Kopplung.

Weitere Informationen finden Sie bei dem Querschnittsthema Abwärmenutzung.

Der Heizwärmebedarf einer Tischlerei ergibt sich aus den Lüftungswärmeverlusten der Späne- und der Spitznebelabsaugung sowie den Transmissions- und übrigen Lüftungsverlusten des genutzten Gebäudes. Viele Tischlereien erzeugen die benötigte Wärme durch Verbrennung der im Betrieb anfallenden Späne und des nicht benötigten Restholzes, das, abgesehen vom Arbeitsaufwand für die Aufbereitung, Transport, Zwischenlagerung, und (Hand-)Beschickung, quasi kostenlos zur Verfügung steht.

2,5 Kilogramm trockene Holzreste ersetzen ca. 1 Liter Heizöl bzw. 1 Kubikmeter Erdgas. Der Heizwert von 1 kg trockenen Holzresten beträgt 4 bis 4,5 kWh/kg. Um bspw. 100 kW Heizleistung am Kessel abzurufen, müssen 25 bis 30 kg Holzreste pro Stunde zugeführt werden. Die nach 1. BImSchV1) zulässigen Brennstoffe sind im Einzelfall mit dem Kesselhersteller zu vereinbaren. Auf jeden Fall dürfen keine Abbruch- oder Althölzer, keine anhaftenden halogenorganischen Verbindungen (PVC) oder sonstigen Abfälle, sondern nur die Resthölzer aus der eigenen Produktion verbrannt werden.

Außer dem eigentlichen Brennstoff benötigt eine Holzfeuerungsanlage aber auch immer elektrische Energie für die Steuerung und Regelung, für den Betrieb der Umwälzpumpen und des Rauchzugventilators, bei Warmluftheizungen für den Lüfter und bei automatisch beschickten Anlagen für die Siloaustragung und Förderschnecken zum Kessel; ggf. muss bei Energiebilanz auch noch die elektrische Energie für die Zerkleinerung oder die Brikettierung berücksichtigt werden. Das Heizen mit Holzresten ist also nicht so „kostenlos“ wie es auf dem ersten Blick erscheint! Die Investitionen für Spänesilo, Heizungsanlage, Schornstein und sonstige Infrastruktur sind ebenfalls deutlich höher als sie es für einen Gas- oder Ölkessel wären. Deshalb sollten alternative technische Konzepte bzw. Kombinationen unterschiedlicher Heizsysteme miteinander verglichen und die wirtschaftlichste Lösung ausgewählt werden.

Einsparpotential 15 - 25 %

- Nicht steuerbare alte Umwälzpumpen und Lüfter sowie veraltete Steuerungs- und Regelungstechnik verbrauchen mehr Energie als notwendig und sollten, sofern technisch machbar und wirtschaftlich sinnvoll, ausgetauscht oder nachgerüstet werden; Einsatz von schnell reagierenden Thermostatventilen.

- Heizungsanlage regelmäßig überprüfen und warten (hydraulischen Abgleich durchführen, Dimensionierung, Dämmung der Rohrleitungen etc.).

- Anpassung und Optimierung des Temperaturniveaus (Vor- und Rücklauf) und der Betriebszeiten (Nacht- und Wochenendabsenkung, Sommer- und Winterbetrieb).

- Wartungs- und Reinigungsintervalle der Heizungsanlage einhalten.

- Getrennte Steuerung und Regelung von Heizkreisläufen für Bereiche mit unterschiedlichen Raumtemperaturen (Lager, Werkstatt, Lackierung, Zusammenbau, Büro, Sozialräume, Ausstellung).

- Dämmung der Wärmeverteilungsleitungen.

- Sofern Heizkörper und Radiatoren benutzt werden, diese freihalten und nicht mit Material zustellen.

- Einsatz von effizienteren Wärmeübergabesystemen (z. B. Deckenstrahlheizplatten, Dunkelstrahler oder Industrie-Fußbodenheizung an Stelle von Gebläsen und Lufterhitzern).

- Ggf. Einsatz eines Pufferspeichers (zur besseren Steuerung von handbeschickten Stückholzfeuerungen, zur Kappung von Leistungsspitzen und für die Nachtabsenkung oder den Wochenendbetrieb); bei handbeschickten Feuerungsanlagen ist in der Regel ein Pufferspeicher notwendig, weil sonst die Grenzwerte nach 1. BImSchVnicht einzuhalten sind.

- Zusätzliche Abwärmenutzung aus Druckluftanlagen.

- Austausch alter Holzfeuerungsanlagen gegen moderne Feststoffkessel zur Holzresteverbrennung mit höherem Wirkungsgrad (diese benötigen allerdings aufgrund ihrer modernen Steuerung, einer automatischen Beschickung und der sonstigen technischen Infrastruktur wiederum mehr elektrische Energie als ein alter Stückholz-Kessel).

- Sofern genügend Resthölzer aus der eigenen Produktion für die ganzjährige Beheizung zur Verfügung stehen, kann Prozesswärme bspw. für den Lacktrockenraum, die Holztrocknung oder die Furnierpressen ausgekoppelt werden.

- Sofern nicht genügend Holzreste zur Verfügung stehen, alternative Heizquellen erschließen, bspw. Luft-Wärme- und Erdwärme-Pumpen in Kombination mit Wärmespeichern, Photovoltaik und Solarthermie.

Die Holzvergasung und anschließende Verbrennung des Holzgases in einem kleinen Blockheizkraftwerk (BHKW) zur Erzeugung von elektrischer Energie scheitert meistens daran, dass bei diesem Prozess aus den eingesetzten Holzresten ca. 1/3 elektrische und 2/3 thermische Energie gewonnen wird. Wenn die Wärmeenergie aber während des Sommers nicht sinnvoll genutzt werden kann (bspw. als Prozesswärme für die Lack- oder Holztrocknung), ist häufig der wirtschaftliche Betrieb einer solchen Anlage nicht gegeben.

- Ähnlich verhält es sich mit Sonnenkollektoren (Solarthermie), deren erzeugte Wärmeenergie im Sommer nicht genutzt wird, während sie im Winter nur einen kleinen Teil zur Heizwärmeerzeugung beisteuern.

- Ein Dampfkessel mit angeschlossenem Dampfmotor oder einer Dampfturbine (zum Antrieb eines Generators) ist technisch erst ab ca. 1 MW (1.000 kW) Heizleistung technisch realisierbar. Doch auch hier stellt sich im Sommerbetrieb die Herausforderung, die im heißen Dampf bzw. im Kondensat enthaltene restliche Wärmeenergie hinter der Turbine sinnvoll zu nutzen (wie es bspw. für Spanplattenpressen oder Trockenkammern in der Säge- und Holzwerkstoffindustrie möglich ist).

- Soll auf die Holzresteverbrennung verzichtet werden, kommen auch Erd- oder Luftwärmepumpen infrage, ggf. in Verbindung mit einer Photovoltaikanlage, die die notwendige elektrische Energie dafür liefert (im Winter aber u.U. nicht ausreichend).

Weitere Informationen finden Sie bei dem Querschnittsthema Solartechnik.

Weitere Informationen finden Sie bei dem Querschnittsthema Kraft-Wärme-Kopplung.

Weitere Informationen finden Sie bei dem Querschnittsthema Abwärmenutzung.

Beleuchtung

Anteil am Gesamtstromverbrauch 7 %

In Tischlereien liegt der Stromanteil für die Beleuchtung bei ca. 5 - 10 %. Durch technische Maßnahmen aber auch durch Verhaltensänderungen lassen sich Energiekosten einsparen. Eine ausreichende Ausleuchtung der Arbeitsräume ist notwendig, um die Arbeitssicherheit, die Qualität der Arbeit und das Wohlbefinden der Mitarbeiter sicherzustellen. Je nach Aufgabenbereich sind unterschiedliche Leuchtstärken in Lux (lx) erforderlich. In der Technische Regel für Arbeitsstätten ASR A3.4 „Beleuchtung“ werden im Anhang 1.23 folgende Werte für die Holzbe- und Verarbeitung empfohle

Quelle: Anhang 1.23 Beleuchtungsanforderungen für Tätigkeiten, Arbeitsplätze, Arbeitsräume und Bereiche in der Holzbe- und -verarbeitun

In Tischlereien liegt der Stromanteil für die Beleuchtung bei ca. 5 - 10 %. Durch technische Maßnahmen aber auch durch Verhaltensänderungen lassen sich Energiekosten einsparen. Eine ausreichende Ausleuchtung der Arbeitsräume ist notwendig, um die Arbeitssicherheit, die Qualität der Arbeit und das Wohlbefinden der Mitarbeiter sicherzustellen. Je nach Aufgabenbereich sind unterschiedliche Leuchtstärken in Lux (lx) erforderlich. In der Technische Regel für Arbeitsstätten ASR A3.4 „Beleuchtung“ werden im Anhang 1.23 folgende Werte für die Holzbe- und Verarbeitung empfohle

n

:| ASR A3.4, Anlage 1.23 Holzbe- und Verarbeitung | |||

| Tätigkeiten, Arbeitsplätze, Arbeitsräume und Bereiche | Mindestwert der Beleuchtungsstärke lx | Mindestwert der Farbwiedergabe Index Ra | |

| 23.1 | Automatische Bearbeitung, z. B. Trocknung, Schichtholz- herstellung | 50 | 40 |

| 23.2 | Dämpfgruben | 100 | 40 |

| 23.3 | Sägegatter | 200 | 60 |

| 23.4 | Arbeiten an der Hobelbank, Leimen, Zusammenbau | 300 | 80 |

| 23.5 | Schliefen, Lackieren, Tischlerei | 750 | 80 |

| 23.6 | Arbeiten an Holzbearbeitungsmaschinen, z. B. Drechseln, Kehlen, Abrichten, Fugen, Schneiden, Sägen, Fräsen, Hobeln | 500 | 80 |

| 23.7 | Auswahl von Furnierhölzern, Holzeinlegearbeiten | 750 | 90 |

| 23.8 | Qualitätskontrolle | 1000 | 90 |

g

https://www.baua.de/DE/Angebote/Rechtstexte-und-Technische-Regeln/Regelwerk/ASR/ASR-A3-4.html

Einsparpotential 20 - 25 %

- Tageslichtnutzung und Tageslichteinfall erhöhen (z. B. Lichtband im Firstbereich, Vergrößerung der Fensterflächen).

- Bei genügend Tageslicht künstliche Beleuchtung ausschalten bzw. tageslichtabhängig automatisch steuern und dimmen.

- Konsequentes Ausschalten der Beleuchtung nach Verlassen des Arbeitsplatzes oder Einbau einer bedarfsgerechten Schaltung bei wenig genutzten Räumen (z. B. Bewegungsmelder, Zeitschaltuhren).

- Regelmäßige Reinigung des gesamten Beleuchtungssystems.

- Farben der Wände und Decken möglichst hell wählen und ebenfalls sauber halten.

- Beleuchtung und Beleuchtungsstärken je nach Sehaufgabe zonieren, bspw. Unterscheidung in Arbeits- und Umgebungsbereiche, Lagerflächen und Verkehrswege und ggf. getrennt schalten.

- Austausch von alten Leuchtstoffröhren durch LED-Technik.

- Staub- und Explosionsschutz der eingesetzten Leuchten überprüfen und ggf. nachbessern oder austauschen; Explosionsschutzdokument erstellen.

g

- Ausrichtung der Arbeitsplätze rechtwinklig zur Fensterfront und parallel zu den Leuchten.

- Sägeblätter, Fräsköpfe und Bohrer müssen gut erkannt und starke Schattenbildung oder Reflexe auf metallischen Flächen vermeiden werden.

- Stroboskopeffekte können durch Beleuchtung mit niederfrequent gepulstem Licht (< 2 kHz) auftreten und rotierende Teile stillstehend erscheinen; ggf. zusätzliche Sicherheitsmaßnahmen ergreifen.

- In Räumen oder Bereichen mit brennbaren Stäuben oder Fasern sind mit „D“ (für „Dust“) gekennzeichnete Leuchten mit dem Schutzgrad IP5X „staubgeschützt“ oder IP6X „staubdicht“ einzusetzen. Diese eignen sich jedoch nicht für (staub-)explosionsgefährdete Bereiche, weil „Ex“-Leuchten gesondert geprüft, zugelassen und entsprechend der Zonen-Einteilung auszuwählen sind.

Querschnittsthema Beleuchtung

.

Maschinen und Werkzeuge

Anteil am Gesamtstromverbrauch 27 %

Holzbearbeitungsmaschinen in den Werkstätten des Tischler- und Schreinerhandwerks verbrauchen im Durchschnitt 27 % des gesamten Strombedarfs.

Einsparpotential 5 %

Holzbearbeitungsmaschinen in den Werkstätten des Tischler- und Schreinerhandwerks verbrauchen im Durchschnitt 27 % des gesamten Strombedarfs.

Einsparpotential 5 %

- Optimierung der Arbeitsabläufe und Verringerung von Leerlaufzeiten, bspw. an der Kantenanleimmaschine mit dem Heizelement für den Kleberauftrag.

- Bedarfsgerechte Zu- und Abschaltung einzelner Motoren und Abschalten kompletter Maschinen, die nicht benötigt werden (elektr. Strom, Standby-Betrieb, Absaugung, Druckluft inkl. Leckagen).

- Scharfe Werkzeuge verringern die Leistungsaufnahme des Antriebmotors, verbessern die Bearbeitungsqualität, vermindern die Staubbelastung und erhöhen die Arbeitssicherheit.

- Regelmäßige Wartung und Instandhaltung (inkl. einer Gefährdungsbeurteilung und der verpflichtenden Sicherheitsprüfung elektrischer Anlagen nach § 5 DGUV 3) verlängern die Lebenszeit der Maschinen, verkleinern das Ausfallrisiko und können auch die elektrische Leistungsaufnahme der Motoren verringern (lose Kontakte, schwergängige Stellteile, defekte Lager werden entdeckt und instandgesetzt usw.).

- Eine damit verbundene persönliche Zuständigkeit einzelner Mitarbeiter erhöht ebenfalls die Wahrscheinlichkeit, Fehler frühzeitig zu erkennen und fachgerecht beheben zu können.

- Motoren gegen hohe Erwärmung und Überhitzung schützen. Jede Temperaturerhöhung um 10°C in der Betriebstemperatur verkürzt die Lebensdauer um die Hälfte. Die beste Vorbeugung gegen Wärmeschäden sind der Schutz vor Schmutz, vor Überlastungen und zu hohen Umgebungstemperaturen.

- Lagerversagen stellen neben Überlastung, Verschmutzung und Korrosion die Hauptursache für Motorversagen dar. Falls sie nicht zur rechten Zeit entdeckt werden, können sie zur Überhitzung führen und die Isolierung zerstören oder dem Motor irreparable mechanische Schäden zuführen. Daher sollten immer die Herstellerinformationen bezüglich der Schmierung befolgt werden.

- Besteht die Gefahr von Staubablagerungen, sollten geeignete Vorkehrungen (Hauben, Schutzdächer, Umhüllungen) getroffen werden, um das Brandrisiko zu verringern.

- Beim Neukauf von Maschinen auf den Motorenwirkungsgrad (IE3 oder IE4), die Dimensionierung im Hinblick auf die tatsächlich benötigte Leistung, auf Transmissionsverluste und regelbare Frequenzumformer achten, aber auch auf den Druckluftbedarf und das notwendige Absaugvolumen.

- Der Kaufpreis einer neuen Maschine macht im Verhältnis zu den laufenden Energiekosten in der Regel nur einen Bruchteil aus. Die direkte elektrische Leistungsaufnahme an den Bearbeitungsaggregaten ist u.U. durch den gleichzeitigen Druckluftbedarf und die Absaugung (inkl. Lüftungswärmeverlusten) zu verdoppeln:

- 7,5 kW x 500 Betriebsstunden/Jahr x 20 Jahre x Faktor 2 (wegen Druckluft und Absaugung) = 150.000 kWh

- Der Austausch einzelner Antriebe durch hochenergieeffiziente Elektromotoren mit IE3- oder IE4-Klassifizierung, sofern technisch möglich und wirtschaftlich sinnvoll, kann 2 bis 5 % elektrische Energie einsparen.

- Bei der Betrachtung des gesamten Lebenszykluskosten eines IE3-Elektromotors entfallen ca. 2 % der Kosten auf die Anschaffung, 1 % auf Wartung und Reparatur und 97 % auf die laufenden Stromkosten. Ein verbesserter Wirkungsgrad von 2 % (IE3 zu IE2) oder sogar 5 % (IE3 zu IE1) sorgen für Energieeinsparungen in derselben Größenordnung. Relativ kurze Amortisationszeiten sprechen dann häufig gegen eine Reparatur (bspw. alten Motor neu wickeln lassen) und für den kompletten Austausch durch einen IE3- oder IE4-Motor.

Gebäudehülle und Raumnutzung

Anteil am Gesamtwärmeverbrauch 71 % (47 % Transmissions- plus 24 % Lüftungswärmeverluste)

Der Wärmebedarf für die Raumwärme ist vom wärmetechnischen Zustand des Gebäudes und der Energieeffizienz der Heizungstechnik abhängig (Kessel-Wirkungsgrad). Die Wärmeverluste des Gebäudes entstehen durch Undichtheiten der Gebäudehülle (unkontrollierte Lüftung, bspw. durch offene Hallentore im Winter) und durch Abstrahlung der Außenwände (Transmissionswärmeverluste). Beim Tischler und Schreiner kommen erhebliche Lüftungswärmeverluste hinzu, die durch die Staub-, Späne- und Spritznebelabsaugung verursacht werden und die häufig direkt oder indirekt von der Heizungsanlage auszugleichen sind.

Solare Wärmegewinne erfolgen über die Fensterflächen und Oberlichter. Weitere interne Wärmequellen sind Kompressor, Motoren und Maschinen (mit Heizelementen, wie bspw. Kantenanleimer oder Furnierpresse), Beleuchtung, EDV, Rechner, Server und Kopierer. Diese sind aber in der Regel vernachlässigbar und spielen bei der Auslegung der Heizungsanlage kaum eine Rolle. Allerdings wird es in den letzten Jahren immer wichtiger, eine sommerliche Überhitzung, sowohl in der Werkstatt als auch in den Büroräumen, zu vermeiden, so dass Beschattungs-, Klima- und Luftbefeuchtungsanlagen eingesetzt werden, die aber allesamt weitere elektrische Energie zur Kühlung benötigen (ggf. mit Photovoltaik betreiben).

Einsparpotential 25 - 40 %

Winterlicher Wärmeschutz

Der Wärmebedarf für die Raumwärme ist vom wärmetechnischen Zustand des Gebäudes und der Energieeffizienz der Heizungstechnik abhängig (Kessel-Wirkungsgrad). Die Wärmeverluste des Gebäudes entstehen durch Undichtheiten der Gebäudehülle (unkontrollierte Lüftung, bspw. durch offene Hallentore im Winter) und durch Abstrahlung der Außenwände (Transmissionswärmeverluste). Beim Tischler und Schreiner kommen erhebliche Lüftungswärmeverluste hinzu, die durch die Staub-, Späne- und Spritznebelabsaugung verursacht werden und die häufig direkt oder indirekt von der Heizungsanlage auszugleichen sind.

Solare Wärmegewinne erfolgen über die Fensterflächen und Oberlichter. Weitere interne Wärmequellen sind Kompressor, Motoren und Maschinen (mit Heizelementen, wie bspw. Kantenanleimer oder Furnierpresse), Beleuchtung, EDV, Rechner, Server und Kopierer. Diese sind aber in der Regel vernachlässigbar und spielen bei der Auslegung der Heizungsanlage kaum eine Rolle. Allerdings wird es in den letzten Jahren immer wichtiger, eine sommerliche Überhitzung, sowohl in der Werkstatt als auch in den Büroräumen, zu vermeiden, so dass Beschattungs-, Klima- und Luftbefeuchtungsanlagen eingesetzt werden, die aber allesamt weitere elektrische Energie zur Kühlung benötigen (ggf. mit Photovoltaik betreiben).

Einsparpotential 25 - 40 %

Winterlicher Wärmeschutz

- Dämmung der Gebäudehülle (Außenwand, Dach, Decke über unbeheiztem Keller); Sanierungsmaßnahmen müssen mindestens den gesetzlichen Vorgaben entsprechen (siehe Gesetz zur Einsparung von Energie und zur Nutzung erneuerbarer Energien zur Wärme- und Kälteerzeugung in Gebäuden – Gebäudeenergiegesetz GEG).

- Beseitigung von Undichtheiten in der Gebäudehülle (ggf. Blower-Door-Messung durchführen); mit Hilfe einer Thermographie-Kamera lassen sich Wärmebrücken finden und sichtbar machen.

- Erneuerung der Fenster (Wärmeschutzverglasung), Türen und Tore.

- Einbau von schnell schließenden Roll- oder Sektionaltoren mit Schlupftür, mit guten thermischen Eigenschaften und mit hoher Luftdichtheit; im Innenbereich ggf. Schnelllauftore einsetzen, um unterschiedlich beheizte Zonen gegeneinander abzugrenzen.

- Ausrichtung großer Fensterflächen nach Norden.

- Außenbeschattung durch technische Anlagen oder Bepflanzung und Bäume.

- Klimaanlagen möglichst mit regenerativer Energie, bspw. mit einer eigenen Photovoltaikanlage, betreiben.

- Für die Luftbefeuchtung und Zerstäubung Hochdruckpumpen verwenden und keine Druckluft

- Betriebsgebäude und Heizkreisläufe baulich so unterteilen, dass eine thermische Zonierung möglich ist.

- In Absprache mit den Mitarbeitern in den einzelnen Zonen die Temperaturen anpassen (Lager, Werkstatt, Lackierung, Zusammenbau, Büro, Sozialräume, Ausstellung).

- Holz- und Plattenlager sollten nicht unter 12 Grad auskühlen, weil sonst starke Schwankungen der Holzausgleichsfeuchte beim Treppen-, Möbel- und Innenausbau Probleme verursachen; im Winter kommt es in gut geheizten Werkstatträumen teilweise zu einer Übertrocknung der Massivhölzer.

- Auch Leime, Lacke, Kleb- und Dichtstoffe sollten nicht unter 12 Grad abkühlen, damit sie jederzeit verarbeitungsfähig sind (ggf. muss am Vorabend das erforderliche Material für den nächsten Tag temperiert werden). An kalten Holzwerkstoffplattenkanten kühlt der Klebstoff zu schnell ab, sodass es zu Fehlverleimungen kommt.

Mobilität und Fahrzeuge

Der Transport der fertiggestellten Produkte, wie Fenster, Türen, Treppen, Möbel und Innenausbauteile, gehört zum Alltag von Tischlern und Schreinern. Von kleinen Lieferwagen bis hin zu schweren Lkw sind unterschiedliche Fahrzeuge im Einsatz. Dabei entstehen klima- und gesundheitsschädliche Abgase und zudem Kosten für Kraftstoffe, Anschaffung und Unterhalt der Fahrzeuge.

Einsparpotential 5 - 10 %

Einsparpotential 5 - 10 %

- Eine optimierte betrieblichen Logistik reduziert die Anzahl benötigter Fahrten, die gefahrenen Kilometer und somit den Kraftstoffverbrauch, den CO2-Ausstoß und die Kosten.

- In Abhängigkeit von Entfernung, Transport- und Laderaumvolumen unterschiedliche Fahrzeuggrößen wählen; im innerstädtischen Verkehr sind teilweise auch Lastenräder bzw. Lasten-E-Bikes einsetzbar und aufgrund der angespannten Parkplatzsituation vorteilhaft.

- Überladung durch überflüssige Werkzeuge und Materialien vermeiden; Mindestausstattung der Baustellenfahrzeuge mit Werkzeug- und Materialsortimenten festlegen; selten benötigte Werkzeuge und Materialien auftragsbezogen kommissionieren und jeweils zuladen.

- Unnötige inner- und außerbetriebliche Transporte sowie doppelte Baustellen-Anfahrten wegen fehlender oder vergessener Teile vermeiden (Ladelisten benutzen und Vorkommissionierung durchführen).

- Fahrzeiten realistisch kalkulieren und ggf. ein „Tempolimit“ anordnen.

- Mitarbeiter zu treibstoffsparender Fahrweise anleiten und motivieren (Fahrertraining).

- Reifendruck der Fahrzeuge regelmäßig kontrollieren; regelmäßige Wartung der Fahrzeuge durchführen.

- Bei Neuanschaffungen auf energieeffiziente und alternative Antriebstechniken achten (Hybrid, Elektro, Wasserstoff usw.).

- Förderung der Fahrradnutzung für die Arbeitswege, z. B. durch „kostenlose“ Benutzung von E-Bikes (bspw. mittels Gehaltsumwandlung und Leasing für Firmenfahrräder).

Querschnittsthema Mobilität

DOWNLOADS

UND PUBLIKATIONEN

& PUBLIKATIONEN

Broschüren

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Download-Kategorie #3

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei

Fort- und Weiterbildung / Lehrgangsmaterial / Präsentationen

Austausch eines Stikkenofens

Modellbetrieb Bäckerei und Konditorei Wolf

Praxisbeispiel - Heizungsumrüstung

Erneuerung mit Energieträgerwechsel Öl-Gas

Praxisbeispiel - Kälteanlage

Erneuerung von Verdichter & Verflüssiger

Praxisbeispiel - Ladenbackofen

Ersatz von Konvektionsöfen durch Etagenöfen

Praxisbeispiel - Stikkenofen

Ersatz eines Stikkenofens mit gleicher Backfläche

Steckbrief

Die energieeffiziente Bäckerei